Линия сборки автопокрышек

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (11) 273922

К АВТОРСКОМУ СВИДИТЕДЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено23.06.65 (21) 1014084/23-5 с присоединением заявки № (23) Приоритет (43) Опубликовано25.10.76.Áþëëeòåíü № 39 (45) Дата опубликования описания 22.02.77 (51) Я. Кл.е

В 29 Н 17/14

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 678.065:676. .02 (088. 8) П.Ф. Баденков, В.A. Пинегин, Н.И. давидович, И.С. Ройтбурд, Р.Л. Пухова, В,Д. Россин, З.В. Филимонова, Р.A. Артамонова, Б.С, Порт, Н,Я. Губенков, A.М. Решетян, И.И. Гавшинов„

А.И, Гасилов, И.И. Титов, A.B. Соколов, В.Ф. Журавлев, А.И. Бахарев, Н.К. Астафьев и С.A. Красивин (72) Авторы изобретения

Всесоюзный научно-исследовательский институт шинной промышленности и Всесоюзный научно-исследовательский и конструкторский институт

IID оборудованию для шинной промышленности (71} Заявители (54) ЛИНИЯ СБОРКИ АВТОПОКРЫШЕК

Известны линии получения корда автопокрышек, включающие участок заготовки сло ев корда и протектора, операционные сборочные станки с перемещаемыми барабанами, питатели и транспортную систему. 5

Такие линии снабжены только транспортными системами подачи слоев корда и протектора и передачи сборочных барабанов от станка к станку, что не позволяет автоматизировать двухстадийную сборку покрышек 10

Наложение слоев корда и протектора производится с питателей, установленных у каж» дого сборочного станка, что усложняет конструкцию транспортной системы и питателей, Предлагаемая линия сборки автопокры- 15 шек лишена указантптх недостатков и отличается тем, что участок сборки первой ста дии соединен с участком сборки второй стадии транспортной системой, состоящей из механизма отбора каркасов, рольганга и 20 подвесного конвейера, служащего подвижным складом каркасов, Участок заготовки слоев корда и протектора соединен со сборочными участками транспортной системой, служащей складом заготовок и состоящей 25 из рельсового пути, подвижных питателей и механизмов их -агрузки. Линия сборки автопокрышек отличается также тем, что сборочные станки снабжены механизмом осевого перемещения барабана, состоящим из выдвигающегося вала, винтовой пары и тормоза, а подвижчые питатели включают бобины с кордом или протектором и бобины с прокладкой, смонтированные на транспортных тележках, взаимодействующих с фиксаторами, установленными у сборочных станков.

Кроме того, у сборочных станков установлены механизмы, дублирующие заготовки перед наложением на сборочный барабан.

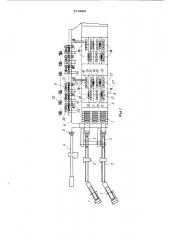

На фиг.l показана схема сборки автопокрышек; на фиг.2 — механизм осевого перемещения сборочного барабана; на фиг.3, 4 — подвижный питатель.

Линия сборки автопокрышек состоит из диагонально-резательных машин 1 (фиг. 1) с установленными в потоке с ними агрегатами 2 горячего сквиджевания, механизмов

3 закатки корда, протекторного агрегата 4, механизма 5 закатки протектора, транспорт273922

lO

l5

30 ной системы, включающей монорельсовые пути

6 и склады 7 заготовок слоев корда и протекторов. Склад 7 связан с участками сборки первой стадии 8 и второй стадии 9 транспортными монорельсовыми путями 6, Каждый участок сборки первой стадии

8 состоит из операционных сборочных станков 10-16. Транспортный путь 17 расположен между станинами сборочных станков

10-16 и имеет форму замкнутого контура, Рядом с операционными станками 10 и

12 наложения корда расположены подвижные питатели 18 слоев корда, а со станками наложения профильных резиновых деталей 15 и 14 — подвижные питатели 19 боковин.

Участок сборки второй стадии 9 состоит из сборочных станков 20 с расположенными за ними подвижными питателями 21 протекторов. Рядом с каждым из станков 20 установлен станок изготовления металлокордных брекеров 22.

Первая и вторая стадии 8 и 9 сборки взаимодействуют между собой через транспортную систему, состоящую из рольганга

23 с подъемным столиком 24, цепного конвейера 25 и механизма съема каркасов 26„

Для непрерывного наложения слоев корда со смешением один относительно другого операционные сборочные станки 10,12 снабжены механизмом осевого перемещения барабана 27, состоящим из винтовой пары

28 (см.фиг.2) и тормоза 29. Подвижные питатели 18, 19 и 21 (фиг.l) включают тележку 30, состоящую из закрепленных на обшей раме 31 (фиг.3) бобины с кордом или протектором 32, бобины с прокладкой 33 и роликов 34. Тележка 30 закрепляется в фиксаторах 35, установленных на раме 36.

У сборочных станков 14 и 15 установлены механизмы для дублирования заготовок.

Линия работает следующим образом.

Корд на диагонально-резательных машинах раскраивают и подают на агрегаты 2 горячего сквиджевания, где производят его стыковку и наложение резиновых прослоек.

Закатку корда осуществляют на механизмах

3 закатки непосредственно в тележку 30 подвижного питателя 18 слоев корда. Тележку 30 с закатанным в нее кордом отправляют по монорельсовым путям 6 на склад 7.

Выпускаемый протекторным агрегатом

4 протектор закатывают в тележки подвижных питателей боковин или протекторов. Тележки с боковинами или протекторами по монорельсовым путям также отправляют на склад.

Вызванная к станкам первой стадии 8 или второй стадии 9 сборки тележка с соответствующими заготовками подходит к монорельсовым путям к соответствующему станку и фиксируется у станка фиксаторами

35.

Сборку каркасов осуществляют на первой стадии сборки 8 на операционных сборочных станках 10-16 с перемещением сборочного барабана 27 от одного сборочного станка к другому по рельсовому пути 17.

Наложение слоев корда на барабан осуществляется на операционных сборочных станках 10 и 1 1. Слои корда с подвижного питателя 1 8 накладывают на барабан. Смешение барабана на заданный шаг осуществляется винтовой парой 28.

При наложении резиновых деталей на станках 14 и 15 с подвижного питателя

19 резиновые детали центрируются по барабану и дублируются непосредственно перед их наложением на барабан. Далее производят съем каркаса с барабана на операционном станке 16. Каркас по рольгангу 23 подается к подъемному столику 24, который навешивает каркас на цепной конвейер 25.

Съем каркаса с конвейера 25 производит механизм съема 26, подающий их к сборочным станкам 20 второй стадии сборки, Наложение протектора на каркас осуществляют с подвижного питателя 21 протектора.

Затем производят прикатку и съем собранной покрышки„

Формула изобретения

1, Линия сборки автопокрышек, включающая участок заготовки слоев корда и протектора, операционные сборочные станки с перемещаемыми барабанами, питатели и транспортную систему, отличающаяся тем, что, с целью автоматизации двухстадийной сборки покрышек, участок сборки первой стадии соединен с участком сборки второй стадии транспортной системой, состоящей из механизма отбора каркасов, рольганга и подвесного конвейера, служащего подвижным складом каркасов, а участок заготовки слоев корда и протектора соединен .со сборочными участками транспортной системы, служащей складом заготовок и состояшей из рельсового пути, подвижных пита телей и механизмов их загрузки.

2, Линия по п.l, о т л и ч а ю ш а яс я тем, что, с целью повышения качества собираемых покрышек при непрерывном наложении слоев каркаса со смещением один относительно другого, сборочные станки снабжены механизмом осевого перемещения

273922

lO барабана, состоящим из выдвигающегося вала, винтовой пары и тормоза.

3, Линия по пп.1 и 2, о т л и ч а юш а я с я тем, что, с целью упрощения конструкции, подвижные питатели включают бобины с кодом или протектором и бобины с прокладкой, смонтированные на транспортных тележках, взаимодействующих с фиксаторами, установленными у сборочных стан« ков.

4. Линия по пп.1-3, о т л и ч а ю ц а я с я.тем, что, с целью одновременного наложения на сборочный барабан нескольких профильных заготовок, у сборочных станков установлены механизмы, дублирующие заготовки перед наложением на барабан.

273922

Составитель В. Сычев

Редактор Л. Герасимова Техред А. Демьянова Корректор -А Гриненко

Заказ 5454/168 Тираж 814 Подписное

LIHNNIIN Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4(5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4