Способ холодного прессования металлов давлением рабочей жидкости

Иллюстрации

Показать всеРеферат

и и тФъ! ю ! ч °: г

ИСАН

2767ll

О П

Союз Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено,27.Xl l.1968 (№ 1293908/25-27) Кл. 49h, 11 с присоединением заявки №

Приоритет

Опубликовано 14.Vll.1970. Бюллетень ¹ 23

Дата опубликования описания 22.Х.1970

Комитет по делам изобретений и открытий ори Совете Министров

СССР

МПК В 21j 5/04

УДК 621.777.4(088.8) Авторы изобретения

Л. В. Прозоров, А. A. Костава и В. К. Муравьев

Заявитель

Центральный научно-исследовательский институт технологии машиностроения

СПОСОБ ХОЛОДНОГО ПРЕССОВАНИЯ МЕТАЛЛОВ

ДАВЛЕНИЕМ РАБОЧЕЙ ЖИДКОСТИ

Изобретение относится к области обработки металлов давлением, а именно к способам холодного прессования металлов жидкостью.

Известен способ холодного прессования металлов давлением рабочей жидкости, обеспечивающей продавливапие заготовки через очко размещенной в контейнере матрицы, сопровождаемое противодавлением рабочей жидкости. Одним из недостатков такого способа прессования является наличие больших сил трения на поверхности контакта матрицы с заготовкой, приводящее к быстрому выходу матрицы из строя вследствие износа, а также неравномерности истечения металла, что ведет к анизотропии механических свойств прессовок.

Предложенный способ холодного прессования жидкостью отличается тем, что давление рабочей жидкости осуществляют приложением импульсной нагрузки со скоростью, при которой противодавление жидкости удерживает заготовку во взвешенном состоянии относительно очка матрицы в течение всего процесса продавливания. Это улучшает качество изделий и повышает износостойкость инструмента.

Кроме того, способ исключает необходимость выбора рабочей поверхности матрицы, а также исключает контактное (сухое) трение деформируемой заготовки с инструментом.

Прессование заготовок осуществляют жидкостью со скоростью V = 50 м/сек. При этом для получения эффекта жидкостной матрицы и полного и.ключения контактного трения заготовки с инструментом необходим подпор жидкости со стороны выпрессовываемой заготовки. Подпор способствует поддержанию необходимого давления в мертвой зоне матрицы, создавая условия для динамического равновесия в жидкости очага деформации заготовки, который принимает форму из условия

1р расхода минимума энергии, т. е. удерживает заготовку во взвешенном состоянии относительно очка матрицы в течение всего процесса продавливания.

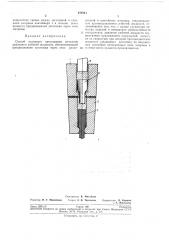

На чертеже показана схема прессования металла по описанному способу.

Устройство для прессования состоит из двух контейнеров 1 и 2, стыкованных между собой.

В контейнере 2 находится заготовка 8, изготовленная, например, из смеси, спрессованной из шлаковаты, асбеста и графита. Сверху в контейнеры заливают масло и погружают заготовку 4,,предназначенную для прессования, которая должна иметь зазор со стенками контейнера.

Прессование осуществляется посредством движения пуансона 5 со скоростью

V)50 м/сек. Противодавление жидкости создается за счет выдавливания смеси через окно матрицы контейнера 2 и возникновения в

30 ней обратного гидроудара, обеспечивающего

2767ii

Предмет изобретения

Сосзавитель В. Михайлов

Редактор Н. Г.. Михайлова Техред 3. Н. Тараненко

Корректорьн Л. Корогод и А. Николаева

Заказ 2901i15 Тираж 480 Подписное

iIHIIHIIH Комитета по делам изобретений и открьпий при Совете Министров СССР

Москва, 7К-55, Раушская наь., д. 4 5

Типографии, пр. Сапунова, 2 жидкостное трение между заготовкой и стенками матрицы контейнера 1 в течение всего процесса продавливания заготовки через очко матрицы, Способ холодного прессования металлов давлением рабочей жидкости, обеспечивающей продавливание заготовки через очко размеи;,сниой в контейнере матрицы, сопровождаемое иротиводавлеиием рабочей жидкости, 0iличающийся тем, что, с целью улучшсHèÿ кап ства изделий и повышения износостойкости инструмента, давление рабочей жидкости осушсствляют приложением импульсной нагр :3ки со скоростью, при которой противодавленне жидкости удерживает заготовку во взвешенном состоянии относительно очка матрицы в

10 течение всего процесса продавливания.