Устройство для термической обработки мелкодисперсных порошков в газовом потоке

Иллюстрации

Показать всеРеферат

. твв «Й;.ЖФ ффффф

ОП

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 78044

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Кл. 31ат, 9/10

31b3, 1/00

40а, 1/02

МПК F 27b 9/10

В 22f 1/00

С 22b 1/02

УДК 621.762.016:621.783..237(088.8) Заявлено 07.111.1969 (№ 1312209/22-1) с присоединением заявки ¹

Приоритет

Комитет по делам изобретений и открытий при Совете Мииистров

СССР

Опубликовано 05. 1/!11.1970, Бюллетень ¹ 25

Дата опубликования описанпя 4.XI.1970

Автор изобретения

Д. Г. Иванов

Заявитель

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

МЕДКОДИСПЕРСНЫХ ПОРОШКОВ В ГАЗОВОМ ПОТОКЕ

Изобретение относится к области термической обработки мелкодисперсных порошков, в частности к устройствам для прокалки порошковых смесей в газовом потоке.

Известно устройство для термической обработки мелкодисперсных порошков, вкл|очающее вертикально установленную цилиндрическую реакционную камеру с коническим днищем, патрубок для тангенциального ввода газа а камеру., натрубо«p 8 norma >H норонт .а и трубу для удаления газа, расположснную в нижней части устройства. Порошок, подвергнутый термообработке, выносится полностью из устройства вместе с газом-теплоносителем.

Предложенное устройство отличается от известного тем, что для отделения порошка от газового потока и уменьшения выноса частиц с отходящим газом в нижней части реакционной камеры установлена перегородка в виде шарового сегмента, образующая с боковой стенкой камеры кольцевую щель, а на герегородке и у выходного отверстия, расположенного в верхней части камеры, вдоль оси устройства укреплены пороги, выполненные в виде усеченных конусов.

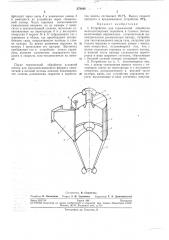

На чертеже изображено предложенное устройство, Устройство включает вертикально установленную цилиндрическую реакционную камеру

1 с коническим днищем 2. Вдоль образующей цилиндрической камеры 1 по всей ее высоте расположен патрубок 8 для тангенцкального ввода в камеру газа-теплоносителя. В верхней части камеры 1 укреплены патру.бок 4 для ввода порошка в смеси со сжатым воздухом, а также центральная труба б для отвода газа.

В нижней части камеры 1 находится перегородка б, выполненная в виде шарового сегмента и укрепленная на стержнях 7. Между nepelo городкой и камерой образована кольцевая щель 8, соединяющая реакционную часть устройства с конусным днищем, предназначенным для приема порошка. На перегородке б и у выходного отверстия 9, расположенного в верхней части камеры, вдоль оси устройства укреплены пороги 10 и 11 в виде усеченных конусов.

Предложенное устройство работает следующим образом.

2р Газообразный теплоноситель, например продукты сгорания пропан-бутана, поступает со скоростью 80 лт/сек и при температуре 1000 С по патрубку 8 в камеру 1. Порошок, подвергаемый термической обработке, вводят вместе

2р со сжатым воздухом в направлении вращения газа в камеру через патрубок 4. Центробежная сила удерживает порошок у стенок устройства, а имеющая место коагуляция части) и сила тяжести заставляют порошок двигать3р ся вниз к кольцевой щели 8. Далее порошок

278044

Составитель В. Севрюгина

Редактор О. Филиппова Техред 3. Н. Тараненко Корректор T. Л. Джаманкулов1

Заказ 3187/16 Тираж 480 Подписное

Ц1!ИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 5К-35, Раушская паб., д. 4(5

Типография, пр. Сапунова, 2 проходит через щель 8 в коническое днище 2 и выводится из устройства через специальный затвор. Часть порошка захватывается придонными вихрями, но из камеры 1 выносится в незначительной степени, поскольку установленные на перегородке 6 и у выходного отверстия 9 пороги 10 и 11 отбрасывают газ с порошком в объем, где преобладают центробежные силы, направляющие частиць к стенке камеры. За время движения порошка по камере 1 происходит его прогрев. Временем пребывания его в устройстве можно управлять, изменяя количество подаваемого продукта и скорость газа-теплоносителя на выходе.

После термической обработки исходной шихты для марганец-цинкового феррита химический и весовой методы анализа показывают, что степень разложения гидратов и карбонатов шихты составляет 99,7%. Выход годногд продукта в предложенном устройстве 97%.

Предмет изобретения

5 1. Устройство для термической обработки мелкодисперсных порошков в газовом потоке, включающее вертикально установленную цилиндрическую реакционную камеру, патрубок для тангенциального ввода газа, патруоок для

10 подачи порошка и коническое днище с выходным отверстием, отличающееся тем, что, с целью отделения порошка от газового потока, в нижней части камеры установлена перегородка в виде шарового сегмента, образующая

15 с боковой стенкой камеры кольцевую щель.

2. Устройство по п. 1, отличающееся тем, что, с целью уменьшения выноса частиц с отходящим газом, на перегородке и у выходного отверстия, расположенного в верхней части

20 камеры, вдоль оси устройства укреплены пороги, выполненные в виде усеченных конусов.