Валковая автоматическая подача листового материала в прессах

Иллюстрации

Показать всеРеферат

Класс 7с, 18 йвторекое евндетепьетво на нво ретенне

ОПИСАНИЕ валковой- автоматической подачи листового материала в прессах.

К авторскому свидетельству М. А. 1"ашева и В. Л. Стырикевича, заявленному 12 ноября 1931 года (спр. о перв. № 97427).

О выдаче авторского свидетельства опубликовано 31 октября 1932 года.

Предлагается в валковой автоматической подаче листового материала в прессах, с приводом от вала пресса, приводить в действие нижние подающие валки электромагнитными сцепными муфтами,, включенными в общую электрическую цепь, замыкание которой управляется кулачковым валом.

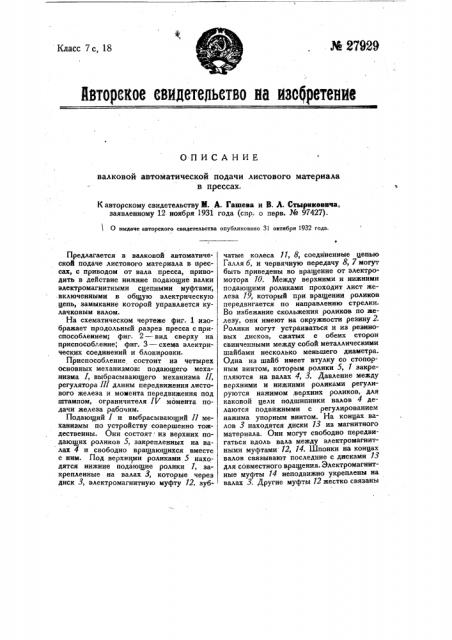

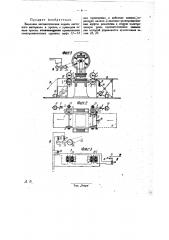

На схематическом чертеже фиг. 1 изображает продольный разрез пресса с приспособлением; фиг. 2 †.вид сверху на приспособление, фиг. 3 в схема электрических соединений и блокировки.

Приспособление состоит из четырех основных механизмов: подающего механизма I, выбрасывающего механизма II, регулятора Ш длины передвижения листового железа и момента передвижения под штампом, ограничителя IU момента подачи железа рабочим.

Подающий I и выбрасывающий II механизмы по устройству совершенно тождественны. Они состоят- из верхних подающих роликов 5, закрепленных на ва лах 4 и свободно вращающихся вместе с ним. Под верхними роликами 5 находятся нижние подающие ролики 1, закрепленные на валах 3, которые через диск 3, электромагнитную муфту 12, зубчатые колеса 11, 8, соединенные цепью

Галля 6, и червячную передачу 8, 7 могут быть приведены во вращение от электромотора 10. Между верхними и нижними подающими роликами проходит лист железа 19, который при вращении роликов передвигается по направлению стрелки.

Во избежание скольжения роликов по железу, они имеют на окружности резину 2.

Ролики могут устраиваться и из резиновых дисков, сжатых с обеих сторон свинченными между собой металлическими шайбами несколько меньшего диаметра.

Одна из шайб имеет втулку со стопорным винтом, которым ролики 5, 1 закрепляются на валах 4, 3. Давление между верхними и нижними роликами регулируются нажимом, верхних роликов, для каковой цели подшипники валов 4 делаются подвижными с регулированием нажима упорным винтом. На концах валов 3 находятся диски 13 из магнитного материала. Они могут свободно передвигаться вдоль вала между электромагнитными муфтами 12, 14. Шпонки на концах валов связывают последние с дисками 13 для совместного вращения. Электромагнитные муфты 14 неподвижно укреплены на валах 3. Другие муфты 12 жестко связаны с валом 29, приводимым через ранее пере. численную передачу от электромотора.

Диск 13 имеет вдоль оси между муфтами небольшое передвижение. При включении электромагнитной муфты 12 диск 13 притягивается к ней и приходит во вращение вместе с валом 3 и системой роликов 1, 5, которые передвигают зажатый между ними лист по направлению стрелки (фиг. 2).

При выключении муфты 12 и включении неподвижной муфты 14 диск быстро притягивается неподвижной муфтой 14 и движение роликов и листа железа почти мгновенно затормаживается. В этот же момент происходит опускание пунсона на матрицу, т. - е. штамповка, После того

1 как пунсон отошел от железа электромагнитная муфта 14 выключается, включается равномерно и непрерывно вращающаяся муфта 12, диск притягивается к ней и вместе с ней приходит почти мгновенно (так как число оборотов невелико и инерция вала с роликами и листом железа также невелика) в равномерное вращение, благодаря чему лист железа передвигается. Управление моментом начала движения и длительностью последнего производится регуляторным устройством 1П.

Для сохранения направления движения лист железа движется в U-образных металлических направляющих. Приведение в движение подающего и выбрасывающего механизмов может быть выполнено в трех вариантах. По первому варианту каждый из механизмов приводится в движение отдельными, но одинаковыми маломощными ассинхронными электромагнитами. Некоторая незначительная разница в их числах оборотов на протяжении нормального листа железа отразится на равномерности подачи сколько-нибудь существенно не может. Этот вариант дает наибольшую гибкость и легкую приспособляемость устройства.

По второму варианту лишь один из механизмов приводится в движение от электромотора, второй же приводится от первого помощью зубчатых колес и цепи

Галля или конических шестерен и вала.

По третьему варианту оба механизма приводятся во вращение от какой-либо вращающейся части пресса. Этот вариант отличается наименьшей гибкостью в отношенин удобства приспособления устройства к прессу.

Регулятор длины передвижения, и момента начала пер едвижения листовогожелеза под штампом состоит из двух кулачных дисков 22, 23, насаженных на вал, так что они могут быть повернуты друг относительно друга на валу и закреплены. Вал прйводится во вращение с помощью зубчатки 24 и цепи Галля или другим способом от эксцентрикового вала штамповочного пресса. Передаточное число должно быть таким, чтобы за один полный ход пунсона вал и, следовательно, кулачные диски 22, 23 делали один полный оборот. К периферии кулачных дисков пружинами прижимаются пальцы блокировочных контактов., При соскакивании пальца в вырез в диске один контакт.26 работает на замыкание, второй 27 на размыкани е.

Цепи обоих блокировочных контактов 26, 27 соединены последовательно между собой и с обмоткой промежуточного реле 28 (фиг. 3). Положение кулач- ных дисков друг относительно друга всегда таково, что при их вращении по стрелке сначала соскакивает плунжер 26 контакта, работающего на замыкание, а затем плунжер 27 контакта на размыка-, ние. При соскакивании плунжера 26 цепь промежуточного реле 28 оказывается замкнутой и реле замыкает верхние контакты, т.-е. включает вращающиеся муфты 12, благодаря чему диски 13 притягиваются и ролики 1, 5, а также и лист железа почти мгновенно приходят в движение. При соскакивании плунжера 27 цепь промежуточного реле 29 размыкается, выключаются верхние контакты и включаются нижние, благодаря чему происходит выключение вращающихся муфт 12 и включение неподвижных 14. Диски 13 притягиваются неподвижными муфтами и движение роликов и листажелеза почти . мгновенно„затормаживается.

Период времени движения листа заключается в промежутке между последовательными соскакиваниями плунжеров 26 и 27.

Поворотом кулачных дисков друг относительно друга на валу можно легко, просто и точно регулировать длину передвижения железа под штампом, а поворотом обоих дисков †моме передвижения листа под штампом.

Регулятор крепится на станине пресса в легко доступном для регулировки и удобном для крепления месте.

Ограничитель момента подачи железа под подающие ролики 1 состоит из вала 15, на котором закреплены два рычага 16, притягиваемые к упору пружинами (на чертеже не показаны). Пружины с небольшой силой стремятся оттянуть рычаги 1б вверх. Вал 15 посредством рычага 17 поворачивается соленоидом 18.

При повороте вала загнутые концы рычагов 16становятся выше плоскости листа и препятствуют рабочему подать железо под ролики не в нужный момент.

Если же в это время над ними находится лист железа, то они упираются в него с легким нажимом благодаря пру1 жинам и лист скользит по концам рычагов 16 во время его движения.

Цель применения ограничителя состоит в том, чтобы воспрепятствовать неправильной подаче листа. При подаче нового железного листа рабочий может подать его к роликам 1, 5 подающего I механизма или к началу движения роликов, или уже в процессе их вращения.

В случае подачи к началу движения лист железа захватывается роликами с момента начала движения и подается под штамп правильно, согласно намеченной заранее наиболее экономичной раскройке листа. Если же лист подается уже в процессе движения роликов, то он под штамп ,попадает неправильно, получаются не полные фигуры в начале и в конце листа, т.-е. брак, особенно ощутительный при штамповке крупных деталей, например, сегментов железа крупных турбо-и гидрогенераторов. В этом случае предпочтительнее пропустить один удар штампа, чем допустить брак, что и достигается ограничителем.

Обмотка соленоида 18 ограничителя IV присоединяется параллельно к последовательно соединенным обмоткам, вращающихся электромагнитных муфт 12(фиг.З) и, следовательно, приходит в действие одновременно с началом работы этих муфт.

Следовательно подача железа под подающие ролики 1,5 возможна лишь в момент нх покоя, что гарантирует правильную подачу железа под штамп.

При работе с приспособлением рабочий берет лист железа, кладет его на поверхность стола А и двигает в U-образных направляющих к роликам. Если ролики уже вращаются, то вдвиганию листа между ними препятствуют выступающие концы рычагов 16 ограничителя. Рабочему необходимо подождать 2 — 3 секунды, производя легкий нажим на кромку листа в направлении к .роликам. Когда ролики остановятся и рычаги ограничителя отойдут книзу, лист под нажимом руки рабочего подойдет под подающие ролики, в них упрется и при первом их движении будет ими захвачен и далее уже будет автоматически передвигаться. Как только лист будет забран роликами, рабочий отпускает его и приготовляет новый лист и. когда предыдущий лист будет подходить к концу, он двигает новый лист в направляющих, кромка к кромке предшествовавшего листа, до тех пор, пока новый лист не будет захвачен роликами.

Затем рабочий снова приготовляет новый лист и т. д. в том же порядке.

Число ударов пресса в минуту находится в зависимости от величины пресса с расчетом> чтобы в промежутке между ударами рабочий мог приготовить новый лист и подать его под ролики в нужный момент.

Когда начало листа пройдет через штамп, его передняя кромка попадает под выбрасывающие ролики и лист некоторое время передвигается обоими механизмами, а затем лишь одним выбрасывающим П.

После роликов лист проходит над столом 32, где сквозь отверстие в его доске выштампованная деталь проваливается в подставленный ящик или полотно конвейерной ленты. Остаток листа падает за столом, откуда периодически убирается.

Если на данном штамповочном прессе происходит штамповка железа различной ширины, то очевидно, что U-образные направляющие должны быть устроены легка перемещающимися, чтобы между ними можно было установить расстояние, соответствующее ширине листа.

Кроме того необходимо, чтобы весь подающий механизм совместно со столом 31 мог легко перемещаться в небольших пределах относительно пресса и закрепляться в нужном положении для надлежащей регулировки правильности подачи листа под штамп при каждой новой величине штампуемой детали.

Предмет нз обретения.

Валковая автоматическая подача листового материала в прессе, с приводом от вала пресса, етлнчающаяея црименеиием злектромагнитиых сцепных муфт 12 — 14 для приведения в действие ныаных подающих валков 2, каковые электромагнит-. ные муфты включены в общую. электрическую цепь, соответственное вамыкание которой управляется кулачковым валом 22, 23.

Д. В.

Тип. „Искра