Способ получения малоуглеродистого губчатого железа или железного порошка

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ т|ц 28I497

Союз Советских

Социалистических

Республик

ФЪ (61) Дополнительное к авт. свид-ву (22) Заявлено 23.02.69 (21) 1222605/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.02.78. Бюллетень № 6 (45) Дата опубликования описания 02.03.78 (51) М. Кл. С 21В 13/02

Госуаарстоенный комитет

Cover@ М кис ров СССР по делам изобретений и открытий (53) УДК 669.1.81.423:

:66.041.44 (088.8) (72) Л втор ы изобретения (71) Заявитель

Е. Н. Васильев, В. Ф. Князев, М, И. Кононов и П. Я, Насонов

Центральный ордена Трудового Красного Знамени научно-исследовательский институт черной металлургии им. И. П. Бардина (54) СПОСОБ ПОЛУЧЕНИЯ МАЛОУГЛЕРОДИСТОГО

ГУБЧАТОГО ЖЕЛЕЗА ИЛИ ЖЕЛЕЗНОГО ПОРОШКА

Изобретение относится к области прямого получения железа.

Известен способ получения безуглеродистого губчатого железа или железного порошка

«Н-железо», основанный на восстановлении железорудного материала водородом в кипящсм слое под давлением до 40 ати.

Недостатками этого способа являются сниукение движущей силы процесса из-за интенсивного перемешивания твердой и газовой фаз, колебания в степени использования восстановительной способности газа и трудности при эксплуатации установки вследствие непостоянного потребления водорода.

Для устранения этих недостатков предлагается способ получения малоуглеродистого губчатого железа или железного порошка, целью которого является достижение непрерывности процесса, обеспечение хорошего контакта нагретого газа — восстановителя с железорудным материалом, повышение степени использования водорода и, как следствие, увеличение производительности и сокращение времени обработки материала.

Предлагаемый способ основан на принудительной фильтрации газа — восстановителя через слой тонких окислов железа. При этом фильтрация газа осуществляется в направлении, перпендикулярном движению материала в реакторе и не препятствует его нормальному сходу. Непрерывное движение материала в реакторе происходит под действием силы тяжести и регулируется скоростью разгрузки.

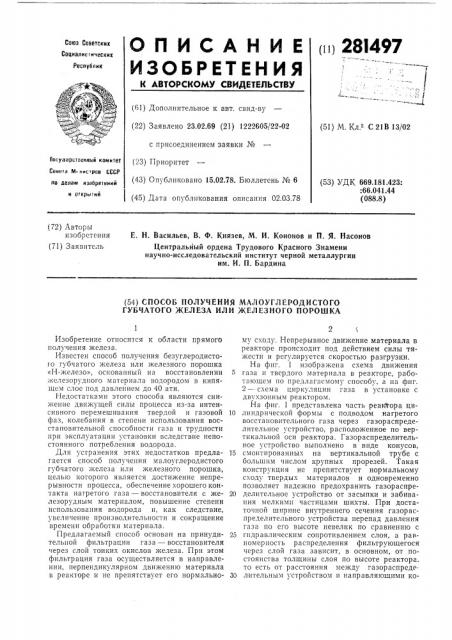

На фиг. 1 изображена схема движения

5 газа и твердого материала в реакторе, работающсм по предлагаемому способу, а на фиг.

2 — схема циркуляции газа в установке с двухзонным реактором, На фиг. 1 представлена часть реактора ци10 линдрической формы с подводом нагретого восстановительного газа через газораспределительное устройство, расположенное по вертикальной оси реактора. Газораспределительное устройство выполнено в виде конусов, 15 смонтированных на вертикальной трубе с большим числом крупных прорезей. Такая конструкция не препятствует нормальному сходу твердых материалов и одновременно позволяет надежно предохранить газораспре20 делительное устройство от засыпки и забивания мелкими частицами шихты. При достаточной ширине внутреннего сечения газораспределительного устройства перепад давления газа по его высоте невелик по сравнению с

25 гидравлическим сопротивлением слоя, а равномерность распределения фильтрующегося через слой газа зависит, в основном, от постоянства толщины слоя по высоте реактора. то есть от расстояния между газораспреде.

30 лительным устройством и направляющими ко281497 нусами. Прп необходимости пропускать через слой на каком-либо 01 о участке большее, чем на других участках, количество восстановителя толщина слоя на этом участке, а следовательно, и его гидравлическое сопротивление, может быть уменьшена за счет увеличения

11ар1 жного диаметра газораспредсл!lтелыlого устройства в этом месте.

Расположение фронта восстановления окислов железа в реакторе (условно показано на фиг. 1 пунктиром) зависит от скорости восстановления окислов и от скорости схода восстанавливаемого материала. При установившемся технологическом режиме, очевидно, и поло>кение фронта восстановления в реакторе остается неизменным. Это позволяет относительно легко автоматизировать предлагаемый процесс.

В нижней части реактора из-за уменьшения толщины слоя еще непрореагировавших окислов железа использование восстановительной способности газа ниже, чем в верхней части, поэтому газы, отходящие пз нижней части, после дополнительного их подогрева целесообразно направлять снова на восстановление окислов железа, но уже в верхнюю часть реактор а.

Исходный железорудный материал нагревают до б00 — 900 С. 11редварительный нагрев материала целесообразно проводить в отдельном агрега"å,,так как в этом случае процесс можно вести в окислительной атмосфере с лучшим использованием топлива. Нагретый железорудный материал через загрузочный шлюз 1 поступает в реактор 2 фильгрующего слоя, где подвергается восстановлению водородосодержащим газом под давлением до

40 ати. В процессе восстановления твердьш материал проходит через зону Л предварительного восстановления окислов железа и через зону Ь окончательного восстановления. Восстановленньш материал (>келезньш порошок) непрерывно поступает в один из двух разгрузочных шлюзов 3 или 4. После продувки ипертныvl газом железный порошок выгружается из шлюза и направляется либо в приемный бункер установки для об>катия (или прессования) в защитной атмосфере, либо в печь для снятия пирофорности, Циркуляция газа осуществляется следующим образом. Циркуляционный компрессор 5 подает водородсодержащий газ в теплообменник б, где поступающий газ подогревается за счет тепла отходящего газа. Затем восстановительный газ через перегреватель 7 (с электрическим или иным обогревом) подается в зону Ь реактора 2 и филыруется через слой шпхты в горизонтальнорадиальном направлении. Из зоны 5 газ klBllpBBëÿåòñÿ в перегреватель 8, а оттуда в зону Л предварительного восстановления. Из зоны Л водород вместе с образующимся при восстановлении водяным паром подается в теплообменник б, где охлаждается до 90 — 100 С. 11алсе газ направляется в осушитель 9. Ьлагодаря повышен10

Зо

G0

65 ному давлению осушка газа происходит полнее.

После осушки газ снова засасывается компрессором 5 и цикл повторяется. По мере расхода водорода на восстановление окислов его объем в системе непрерывно пополняется путем подачи новых порций.

Использование для восстановления окислов железа водородсодер>кащсго газа позволяет получать малоуглеродистьш железный порошок или губчатое железо, пригодное для выплавки в вакуумных индукционных печах специальных марок стали ответственного назначения.

Процесс восстановления осуществляется при двух газовых режимах:

1) когда скорость горизонтальной фильтрации газа через слой невысока и не препятствует непрерывному сходу восстанавливаемого материала;

2) когда скорость фильтрации газа велика и во время фильтрации газа нет движения твердого материала.

В последнем случае перемещение твердого материала в реакторе осуществляется следующим и тем.

Восстановленпьш продукт (с помощью разгрузочного стола, шнека или просто через калиброванное отверстие) непрерывно подается в одну из двух шлюзовых емкостей. При сильной фильтрации газа в горизонтальном направлении из цилиндрической (рабочей) части реактора в коническую (зону В) материал не поступает, поэтому в ней из-за непрерывной выгрузки образуется свободная от материала полость. Через заданный интервал времени автоматически работающий вентиль

i0 на короткое время открывает газову1о линию, байпасирующую циркуляционный комIIpeccop 5, фильтрация газа через слой прекращается, и свободная полость в зоне В заполняется восстаноьлеппым материалом. За",.ем вентиль 10 перекрывает байпас (показанный на схеме пунктиром), начинается фильтрация газа через слой и цикл повторяется.

Для уменьшения пылевыноса слой восстанавливаемого железорудного материала формируют из частиц различной крупности таким образом, что по направлению продувки газа крупность частиц увеличивается.

Формул а изобретения

1. Способ получения малоуглеродистого губ.атого железа или железного порошка из железорудного материала с помощью водородсодер>кащего газа под давлением до 40 ати, о тл и ч à Iolll,ий с я тем, что, с целью увеличения производительности и сокращения времени обработки материала, непрерывно перемещаемый под действием силы тяжести плотный слой предварительно нагретого до б00 †9 С

28i497

) Oooo газа

Пооаиа газа

om&o газа

/ «

1,Ь

I

I ! ! ! ««

«Т, I

1 !

1

1 I

hopnyc реактор

evue

mavo5cuuxma

Фронтп р чаи 8occm оорп еж я еоопе,« роРуктп разорасп еоепителъное

ycmpo uc,"оЮо

2. Способ по п. 1, отл и ч а ю щи и с я тем, что, с целью увеличения степени использования газа, его продувают через слой материала в зоне окончательного восстановления, а затем после дополнительного подогрева — в зоне предварительного восстановления.

3. Способ по пп. 1 и 2, отл ича ющий ся тсм, что, с целью уменьшения пылевыноса, 5 слой железорудного материала формируют из частиц различной крупности, причем в направлении продувки газа крупность частиц увеличивают.

I !

1 !

I

I !

281497

Г бхБ7 т

Сзставитсль Л. Неменов

Редактор Т. Федорова Тсхрсд Н. Рыбкина Корректор Л. Денискина

Подписное

Заказ 48, 8

11зд. Хо 266 Тираж 734

НПО Государственного комитста Совста Министров СССР по делам изобретений и открытий

113035, Москва, )K-35, Рауьвскал паб., д 4;5 ппографпя, пр. Сапунова, 2