Способ получения арол^атических три- или тетракарбоновых кислот

Иллюстрации

Показать всеРеферат

т;Й с- . -:"

I . 4 .е

ОП ИСАНИЕ

И ЗО6РЕТЕ Н ИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

282 3IG

Союз Советскнх

Соцна лн стннескнх

Республик

Зависимое от авт, свидетельства №вЂ”

Заявлено 25.111.1969 (№ 1313364/"3-4) с присоединением заявки №вЂ”

Приоритет—

Опубликовало 05.Х!.1973. Ьюллет нь № 45

Дата олубликования описан|ия 7Л 1.1974

М. !,л. С 07с 63. 2

С 07с б3/02

Гасударственный комитет

Совета Министров СССР па делам изобретений и открытий

ДК 547.585.07(08..") Авторы изобретения Б. В. Суворов, Д. Х. Сембаев, И. С. Колодина и Л. А. Степанова

Заявитель

Институт химических наук АН Казахской ССР

СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ

ТРИ- ИЛИ ТЕТРАКАРБОНОВЫХ КИСЛОТ

gR б Г

Р, gR

", р х

Известен способ получения ароматических три- или тетракгрбоновых кислот окислением соответствующих три- и тетраалкилбензолов в жидкой фазе азотной кислотой Выход кислот в этом случае составляет 72 — 73%.

Этот способ имеет существенные недостатки и в техническом отношении мало пригоден, так как требует дефицитных окислителей и дорогой коррозионостойкой аппаратуры.

Прямое контактное окисление органиче- 10 ских веществ в газовой фазе,для синтеза бензолтрикарбоновых кислот не пригодно, так как реакция в этом случае идет слишком глубоко и завершается образованием окислов углерода. Реакция паро1фазного каталитиче 15 ского окисления .используется лишь для синтеза диангидрида пиромелл итовой кислоты из

1,2,4,5-тетраметилбензола, триизопропилтолуола, этилтриизо-, диэтилдиизо- .и тетраизопропилбензолов, а также из некоторых кислород- 2о содержащих производных тетраалкилбензолов. В этом случае, имеет место образование значительных количеств трудноотделяемых примесей и выход чистого продукта, как правило, не превышает 65%. 25 .Цель изобретения состоит в разработке экономического способа синтеза три- и тетракарбоновых кислот, обеспечивающего возможность получения ценных продуктов более высокой чистоты,и с более высоким выходом.

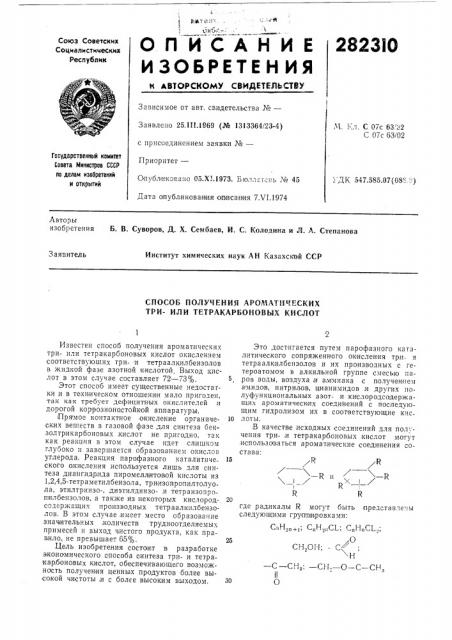

Это достигается путем парофазного каталитического сопряженного окисления три- и тетраалкилбензолов и их производных с гетероатомом в алкильной группе смесью па,ров воды, воздуха,и аммиака с получением амидов, нитрилов, цианимидов .и других полуфункциональных азот- и кислородсодержащих ароматических соединений с последующим гидролизом их в соогветствующие кислоты. ,В качестве .исходных соединений для получения три-,и тетракарбоновых кислот могут использоваться ароматические соединения состава: где радикалы R могут быть представ":еиы следующими групп1ировками:

C H»„ 1; CÄH»;,CL; C„H, CL;

CH,OH; — С Н

С С- 3 СГ1с 0 С СН3

II

282310

Предлагаемый способ опробован на лабо,раторных установках с однотрубчатым реактором проточного типа, являющимся элементом промы шленного многотрубчатого аппарата. Гидролиз азотсодержащих продуктов проводится в стеклянных сосудах и емкостях из нержавеющей стали.

Процесс получения ароматических три- и тетракарбоно|вых кислот заключается в следующем. Исходный углеводород ил|и его про изводное в смеси с водяным паром, воздухом и аммиаком пропускают через слой катализатора, причем компоненты (углеводород, вода, воздух, аммиак) берутся,в следующем молярном соотношении: 1: 30 — 100: 20 — 100: 5 — 40.

Температуру реакционной .зоны поддерживают в .пределах 350 — 440 С.

В качестве катализатора,для получения азотсодержащих продуктов, используют окислы металлов переменной валентности, например ванадия, модифицированные окислами олова, титана, висмута, молибдена и,других металлов с переменной валентностью.

Важное значение в процессе синтеза три,и тетракарбоновых кислот имеет. концентрация паров воды и аммиака в контактной зоне, которые о пределяют селекти вность;каталитического превращения исходных соединений в нитрилы, имиды, циани»llHBBI с первоначаль.ным числом заместителей, имеющих я-углеродный атом при ароматическом цикле.

Азотсодержащие продукты описанной выше контактной реакции после отделения непрореагировавшето исходного вещества подвергают гидролизу, либо выделяют в чистом виде, а затем гидролизуют. Гидролиз llpoBoдят 2 — 10О/о-ным водным раствором щелочи ,или кислоты при 60 — 100 С. Для этих целей используют карбонат натрия, гидроокись нат.рия и калия, серную и соляную кислоты. ,Предлагаемый способ получения кислот дает возможность получать гемимеллитовую (1,2,3-бензолтр икарбоновую), тримеллитовую (1,2,4-бензолтрикарбоновую), меллофановую (1,2,3,4-бензолтетракарбоновую) и пиромеллитовую (1,2,4,5-бензолтрикарбоновую) кисло ты с выходом до 850 от теоретически возможного в расчете на пропущенное исходное вещество.

Описываемый, способ не требует применения дефицитных окислителей и реагентов. Может быть осуществлен в типовой промышленной аппаратуре. Промежуточные азотсодержащие соединения: три и тетранитрилы, цианфталимиды и дии миды бензокарбоновых кислот перед стадией гидролиза могут быть выделены в чистом виде, так как легко отделяются от примесей моно- и дикарбоновых ,кислот, а также их азотсодержащих производных простой промывкой горячей водой ли бо доступными органическими растворителями.

Три- и тетракарбоновые кислоты имеют высокую чистоту и получаются с более высоким выходом, чем это:имеет место при синтезе указанных кислот известными способами.

П р,и м е р 1. Прсцесс осуществляют на установке проточного, действия с реакционной трубкой из нержавеющей стали диаметром 20 и длиной 1.200 мл. Ванадиево-титановый катализатор (отношение окислов V,O„: Tio ——

=1: 0,5) загружают в реактор в,количестве

70 ил. Смесь, реагирующих компонентов, состоящую из псевдокумола, воды, воздуха и о аммиака, подают в реактор при 420 С. Скорость подачи псевдокумола 38,7 г, воды 190 г, воздуха 1700 л, аммиака 82,5 г на литр катализатора в час. Продолжительность опыта

10 чпс, Всего за опыт подают 27 г псевдокумола.

Продукты реакции улавливают в циклоне с водяной пленкой. Циклон орошают 2 /о-ным

20 водным растворо1! серной кислоты.

Твердый продукт реакции отфильтровывают и промывают бензолом. По данным ИКспектроскопии и элементарного анализа он соответствует 4-циан фтали миду. Продукт плавится при 238 С.

Найдено, о/о . С 62,80; Н 2,34; N 16,06.

СцН« О К

Вычислено, /О.. С 62,79; Н 2,34; N 16,25.

Зо

Всего получают 23,3 г 4-цианфталимида, что составляет 60,2o от теории в расчете на поданный псевдокумол.

При гидролизе водным раствором щелочи

4-цианфталимид (по данным полярографиче

35 ского анализа) на 99,5 превращается в тримеллитовую кислоту. Тримеллитовую кислоту

:выделяют следующим образом. После окончания гидролиза щелочной раствор подкисляют, кон центрируют под вакуумом и ох40 лаждают,до 1 С. Выпавшую в осадок тримеллитовую кислоту отфи7bTpo вывают, про мывают холодной водой,и высушивают. Промывные воды присоединяют к,фильтрату, раствор концентрируют, охлаждают,и вновь от45 фильтровывают тримеллитовую кислоту. Всего выделено 27,2 г тримеллитовои кислоты.

После перекристаллизации из воды последняя плавилась при 229 С и имела эквивалент нейтрализации, равный 70,0, что соот50

Водный раствор продукто B каталитической реакции после отделения твердого вещества также подвергают щелочному гидролизу. Гид ,ролизат подкисляют, охлаждают до комнатной температуры и отфильтровывают от выпавших в осадок метилтерефталс вой и метилизо фталовой,кислот. Фильтрат концентрируют ,и охлаждают,до 1 С, при этом тримеллитовая .кислота выпадает в осадок.

Осадок отфильтровывают, промывают охлажденной водой и высушивают. Выделено

9,5 г тримеллитовой кислоты с т. пл. 229 С и эквивалентом нейтрализации 70,1.

Всего выделено 36,7 г тримеллитовой кислоты, что составляет 77,5О/О от теории в рас65 чете на поданный псевдокумол.

282310

Пример 2. Опыт проводят на том же образце, катализатора, что и в примере 1. В реактор подают смесь паров псевдокумола, воздуха, аммиака и воды при температур

390 С со скоростью подачи: псевдокумола

38,7 г, воды 450 г, воздуха 1700 л .и аммиака

164 г на литр катализатора в час. Продолжительность опыта 10 час. Всего подают 27 г псевдокумола.

Методика улавливания,и анализа продуктов реакции аналогична методике, описанной в примере 1.

В виде твердого продукта реакции получают 9,3 г 4-цианфталимида, что составляет

24,2 /о от теории в .расчете на поданный псввдокумол. Гидролиз последнего дает 10,6 г тримеллитовой кислоты.

В .результате гидролиза водного раствора продуктов контактной реаиции выделяют дополнительно 27,7 г т римеллитовой,кислоты.

Общее количество тримеллитовой кислоты 38,3 г, что составляет 81 /о от теории и расчете на поданный псевдокумол.

Пример 3. Условия проведения опыта аналогичны условиям, описанным в примере 2, Продукты реакции, .выходящие из реакционной трубки, улавливают в д вух последовательно установленных скрубберах, орошаемых ,горячим раствором 5 /о-ной щелочи, После окончания опыта щелочной раствор кипятят для завершения гидролиза продуктов реакции. После подкисления гидролизата в осадок выпадают нерастворимые в воде метилтере— метилизофталевые кислоты, а тримеллитовая остается в .растворе. Для выделения пос ледней фильтрат упаривают под вакуумом и охлаждают до 1 С, после чего тримеллитовая кислота выпадает в осадок. Всего выделено 40,2 г тримеллитовой кислоты, что с.ставляет 85О/о от теории .в расчете на взятый для реакции псе вдокумол. Помысле перекристаллизации .из воды полученная тримеллитовая кислота плавилась при 229 С и имела эквивалент нейтрализаци,и 70,0.

Пример 4. Смесь реагирующих компонентов, состоящую из 3,4-диметилбензилхлорида, воздуха и воды подают,в,реактор, описанный в примере 1. Температура в контактной зоне 400 С. Скорость подачи 3,4-,димегилбензилхлорида 42,8 г, воды 450 г воздуха

1700 л,и аммиака 164 г iHB л итр,каталогизатора в час. Продолжительность опыта 10 час. Все,го на опыт подают 30 г 3,4-диметилбензилхло ,рида.

Методика улавливания и анализа продуктов реакции аналогична методике, описанной в примере 1.

В виде твердого продукта,,реакции получают 25 г 4-цианфталимида, что составляет

75О/о от теории в расчете на поданный 3,4-ди,метилбензилхлорид. Гидролиз этого продукта дает 30,5 г тр имеллитовой;кислоты.

Гидролиз водной части, катализатора дает дополнительно 4,1 г тримеллитовой кислоты.

Всего получают 34,6 г тримеллитовой кислоты, что составляет 85o от теории в расчете на поданное сырье.

Пример 5. В реактор с реакционной трубкой из нержавеющей .стали диаметром

22 л.и,и длиной 700 мя загружают плавленый ванадат титана. Через слой катализатора пропускают дурол в,количестве 70 г на литр катализатора .в час. Одновременно в реактор подают водяной пар, аммиак и воздух соответственно в количесгве 470 г, 120 г и 16000 л на литр катализатора в час. Температура в контактной зоне 400 С. Продолжительность опыта 10 час, Всего пропущено 26 г дурола, Продукты реакции улавливают в циклонах с,водяной пленкой. Для орошения циклонов используют 1О/о-ный раствор серной кислоты.

Т вердые продукты отделяют фильтрацией и промывают бензолом для удаления непрореагировавшего дурола и азотсодержащих соединен,ий с сохранившимися метильным.и группа,м и.

Твердый осадок представляет собой диамид пиромеллитовой кислоты. Об этом судят во его MK-спектру, хорошо совпадающему со спектром чистого образца, и элементарному анализу:

Найдено, /о. С 56,28; Н 1,78; N 12,74.

С оН404Ха ,Вычислено, о/о.. С 55,55; Н 1,85; N 12,96.

Всего получают 23,05 г пиромеллитдиимида, что соответствует 55О/о от теории в расчете на взятое для реакции сырье. Съем пиромеллитдиимида с одного литра .катализатора в час составляет 65,7 г.

Полученный диимид подвергают гилролизу

5 /о-ным раствором NaOH .в течение 3 час при температуре кипения смеси. Раствор нейтрализуют соляной:кислотой и охлаждают .до

1 С. Выпавшую в осадок кристаллическую пиромеллитовую кислоту отфильтровывают и ,промывают охлажденной водой. После высу шивания продукт имел температуру плавления 274 С и эквивалент нейтрализации 63,4.

Элементарный состав:

Найдено, : С 47,19; Н 2,29.

С ioHeOs.

Вычислено, о/о. С 47,24; Н .2,36.

По данным лолярографического анализа пиромеллитовая кислота не содержит примесей фталавых и малеиновых кислот.

Всего получают 21,9 г пиромеллитовой кислоты, что составляет 520 от теоретически возможного в расчете на пропущенный дурол.

Пример 6. Катализатор и аппаратура были такими же, как:и в примере 4. В реактор загружают смесь дурола, воды, воздуха и аммиака. Скорость подачи дурола 70 г, воды 355 г, воздуха 16000 л, аммиака 300 г на литр,катализатора;в час. Температура реакции 440 С. Продолжительность опыта 20 час.

Всего подано 52 г дурола.

Для орошения циклонов применяют 5 -ный водный раствор NaOH, 26231Ю

Предмет изобретения

Составитель T. Лавриненко

Техред T. Миронова Корректор А. Дзесова

Редактор В. Громова

Заказ 202 Изд. № 206 Тираж 511 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР ио делам изобретений и открытий

Москва, Ж-З5, Раушская наб., д. 4/5

Тии. Харьк. фил. пред. «Патент»

Полученный раствор продуктов .реакции для завершения процесса гидролиза кипятят

2 час. Выделение пиромеллитовой кислоты проводят так же,:как .и в примере 4. По данным полярографического анализа продукт не содержит фталевых и малеиновых кислот. Эк вивалент нейтрализации 63,5. Найдено, %: С 47,32; Н 2,40.

С,оН,О..

Вычислено, %: С 47,24; Н 2,36, Получено 64,1 г п иромеллитовой кислоты, что соответствует 65% от теоретически возможного и 123,3 вес.% в .расчете на взять.и для реакции дурол.

П р,и м е р 7. Плавленый ванадий олова загружают в реактор с .реакционной трубкой из нержавеющей стали диаметром 2О мм и длиной 1000 мм. Через слой катализатора при

400 С пропускают дуриленгликоль со скоростью 100 г на литр катализатора is час,в смеси с водой, воздухом и аммиаком. Подача воды составляет 420 г, .воздуха — 14000 л и аммиака — 300 г на литр катализатора в час.

Всего было .подано 30 г дуриленгликоля.

Продукты реакции улавливают в циклонах, о ро шаемых 2% -ным раствором серной кислоты. Гидролиз продуктов реакции,и выделение пиромеллиговой кислоты проводят по методике, описанной в примере 4.

Пиромеллитовая кислота не содержит примесей фталевых,и .малеиновых кислот и по физико-химическим показателям соответствует чистой, кислоте. Всего получают 25,7 г кислоты,,выход ее в расчете на пропущенный дуриленглихоль составляет 65% от теоретических данных.

1. Способ получения а,ромат.ических три10 или тетракарбоновых кислот и .их производHbIx с гетероатомом в алкильной группе с использованием три или тетраалкилбензолов, отличающийся тем, что, с целью повышения качества продукта и повышения;выхода, триили тетраалкилбензолы ил и,их производные с .гетероатомом в боковой цепи обрабатывают смесью водяного пара,,воздуха и аммиака в присутствии катализатора — окислов металлов переменной валентности, с последующим

20 кислым,или щелочным гидролизом образующихся при этом нитрило в, .имидов, цианимидов и выделением, продукта известными при емами.

2. Способ по,п. 1, отличающийся тем, что реагенты — исходные алкилбензолы, водяной пар, воздух и аммиак используют,в следующем соотношении: 1: 30 — 100: 20 — 100: 5 — 40.

3. Способ по п. 2, отличающийся тем, что процесс ведут при 350 — 440 С, З0 4. Способ по пп. 1 — 3, отличающийся тем, что гидрол|из ведут 2 — 10%-ными растворами кислот,или щелочей при 60 †1 С.