Способ обработки круговых зубьев коопес цилиндрических и винтовых передач

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ щ др

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №вЂ”

Заявлено 16.XII.1969 (№ 1386659/25-8) с присоединением заявки № 1395315 25-8

HPHOPHTeT—

Опубликовано 28.1Х.1970. Бюллетень № 30

Дата опубликования описания 5.III.1971

Kл. Щ 3/01

Комитет по делам изобретений и открытий при Совете Министров

СССР

ЧПК В 23f 9/02

В 231 9/08

УДК 621.913-621.333 (088.8) Автор изобретения

/т1. Л. Ерихов

Хабаровский политехнический институт

Заявитель

СПОСОБ ОБРАБОТКИ КРУГОВЫХ ЗУБЬЕВ КОЛЕС

ЦИЛИНДРИЧЕСКИХ И ВИНТОВЫХ ПЕРЕДАЧ

Известен способ обработки Kpvl овых зубьев колес цилиндрических и винтовых передач инструментом, вращающимся вокруг собственной оси, перекрещивающейся в пространстве с осью вращающейся заготовки. В качестве инструмента используют торцовую резцовую головку или абразивный чашечный круг. Обработку производят по методу обкатки, причем дви)кение обкатки является прерывистым, то есть после обработки каждой впадины между зубьями нарезаемото колеса движение обкат: и прекращается,;произ вод)стся IIIIoIBQ!poT заготовки на один угловой шаг зубьев и процесс повторяют вновь.

Известный способ характеризуется при нципиальной невозможностью совмещения движений деления и обкатки, что влечет за собой сравнительно низкую производительность зубообработки; повыше нными требованиями к точности механизма деления при получении достагочно высокой точности нарезаемых зубчатых колес; дополнительными динамическ илти нагрузками на станок из-за наличия холостого хода п рипрерывистохт делении и, как сл едствие, необходимостью ужесточения и утяжеления конструкции станка для зубообрабогки, а также малой точ ноcTи обрабатываемых коле. при недостаточной жесткости ста нка.

Предложенный способ отличается тем, что обработку производят методом непрерывного деления инструментом со спиральной формообразующей поверхностью, при этом угол скрещивания осей инструмента заготовки выбирают равным 90 . Это повышает точность нареза5 H H SI K O;I OC.

Кроме того, при нарезанин колес;шструменT (заготовку) могут приводить в относительно прямолинейное движение в направлении, перпендикулярном оси заготовки (инстру1р месята), или инструмент могут приводить во вращение вокруг оси производящего колеса.

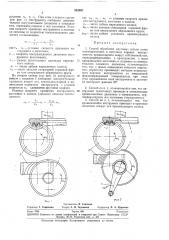

На фиг. 1 представлена схема установки инструмента и заготовки при изготовлении зуочатых колес, когда его приводят в относптель15 ное прямолинейное движение в направлении, перпендикулярном оси запотовки; на фнг. 2— схема уста|нс взеи инес прумента и !Baro!Tom н в момент начала Bp(BIJIBHIH5I втткру1г îcIH произвстдящего колеса.

20 Ин1огр умент 1 )IOTBIHBIBJIH!BB!IoT относительно заготовки 2 так, что оси инструмента и заготовки перекрещиваются под прямым углом, а де лительная плоскость инструмента касается дел ительного цилиндра заготовки.,Инструмент

25 устанавли вают в опорах таким образом, что он имеет возможность вращаться вокруг собственной оси.

При осуществлении предложенного способа и пструменту и заготовке сообщают согласован

30 ные вращения вокруг их осей с угловывлн ско282897 И со, — (»н з z з

Предмет изобретения

10 зз »Л »н С»з <»»

Z н н

qua 2

Составитель В, Слиткова

Техред 3. Н. Тараненко Корректор Л. А, Царькова

Редактор Т. Гаврикова

Заказ 7568 Тираж 480 Подписное

ЦНИИПИ Комитета по деваем изобретений и отирытий при Совете Мивнспров СССР

Москва, Ж-35, Раушская на б., д. 4/5

Областная типографии Ко стромокого управления по печати ростями с»н и ю,. При этом в первом случае (см. фиг. 1) инструменту сообщают до поляительное поступательное движение в направлении, перпендикулярном к оси заготовки. Угловые скорости вращения и|нструме нта и заготов- 5 ки связаны со скоростью поступательного движения соопношением: где »н, с», — угловые скорости вращения инструмента и заготовки;

v — скорость поступательного движения инструмента (заготовки);

r, — радиус делительного цилиндра нарезае- 15 мого колеса;

z — число зубьев нарезаемого колеса;

z„— число заходов спиральной торцовой,фрезы или спирального абразивного к руга.

Во .втором случае (см. фиг. 2) инструменту 20 вместе с водилом 8 сообщают дополнительное вращение вокруг оси, перпендикулярной к делительной плоскости и нструмента с угловой скоростью о н (дви жен ие круговой подачи) .

Угловые скорости вращения инстру мента, 25 заготовки и водила (люльки) связаны соотношением: где с „, оь, ш, — угловые скорости вращения инструмента, заготовки и водила;

z. — число зубьев нарезаемого колеса; в „ — число заходов спиральной торцовой фрезы нли спирального абразивного круга;

z „л — число зубьев условнаго производящего колеса.

1. Способ обработки круговых зубьев колес цилиндрических и винтовых пере драч и нструментом, вращающ|имся вокруг собственной оси, перекрещ1и вающейся в пространстве с осью вращающейся заготовки, в условиях их относительного сложного движения, отличающиися тем, что, с целью повышения точности на резания, обработку производят методом непрерывного деления инструментом со сп|иральной формообразующей пове1рхно стью, при этом угол скрещивания осей:инструмента и заготовки |выбирают ра вным 90 .

2. Способ по п. 1, отличающийся тем, что инcmpyMåíò (заготовку) приводят в относительно прямолинейное движекие в на(п равлении, перпендикулярном оси заготовки (инструмента) .

3. Способ по п. 1, отличающийся тем, что вращающийся инструмент пр иво дят в круговое движение вокруг оси производящего колеса.