Патент ссср 284296

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБР ЕТЕ НИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2,84296

Союз Советских

Социалистичесиих

Республик

Зависимое от авт. свидетельства №

Заявлено 23.V1.1969 (И 1340240 23-5) Кл, 39с, 6 с присоединение;! заявки ¹

МПК С 08g 22!04

УДК 678.664(088.8) Приоритет

Опубликовано 14.Х.1970. Б1оллетець № 32

Дата опубликования описания 4,1.1971

Комитет по делам изобретений и отирытий при Совете Министров

СССР -

А. П. Греков, В. П. Ткач, В. В. Медведева и В. В. Мишко

Gk h,.iTtl0

Институт химии высокомолекулярных соединении, AH Украинской ССР p ;т"., 1ВХКд Я

Авторы изобретения

Заявитель а "! " ят

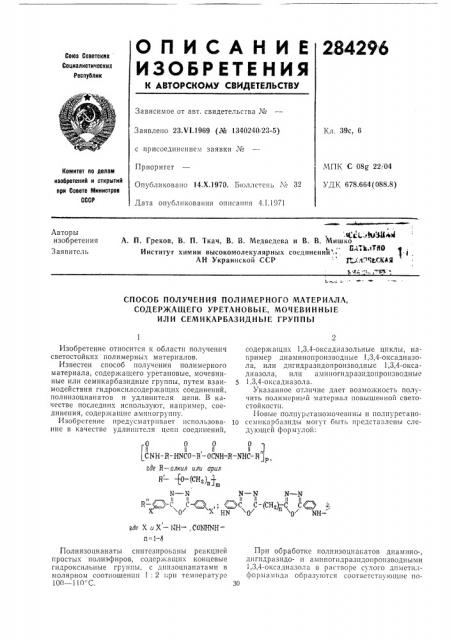

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО УРЕТА НОВЫЕ, МОЧ ЕВ И Н Н Ь|Е

ИЛ И С ЕМ И КАР БАЗ ИД Н Ь1Е ГРУППЫ с 0

0 0 0 !! !1, !! 1

С 1ч Н-Н-HN!. 0-R -0CNH-11-NHC- R"! р! где 11 — алкил или прил

— - 0-(СН,), И вЂ” N N — N Х вЂ” К у! !! 1! 11 II II I!

R-+ -с с-(,; с с-(сн,);-с с ",у

Оi Н1 i0i i0 NH ада Х и Х вЂ” 11Н",CONHNHп==1-й

Изобретение относится к области получения светостойких полимерных материалов.

Известен способ получения полимерного материала, содержащего уретановые, мочевинные или семикарбазидные группы, путем взаимодействия гидроксилсодержащих соединений, полиизоцианатов и удлинителя цепи. В качестве последних используют, например, соединения, содержащие аминогруппу.

Изобретение предусматривает использование в качестве удлипителя цепи соединений, Полиизоцианаты сиптезироьапы реакцией простых полиэфиров, содержащих концевые гидроксильные группы, с д !пзоцианатами в молярном соотношешш 1: 2 при температуре

100 †1 C. содержагцих 1,3,4-оксадпазольные циклы, наг!ример диаминопроизводные 1,3,4-оксадиазола, или дигидразидопроизводные 1,3,4-оксадиазола, или аминогидразидопропзводны»

5 1,3,4-оксадиазола.

Указанное отличие дает возможность получить полимернь и материал повышенной светостойкости.

Новые полиуретаномочевпны и полиуретано10 семикарбазпды могут быть представлены следующей формулоп:

При обработке полиизоцпапатов диамино-, дигидразидо- и аминогцдразидопропзводными

1,3,4-оксадиазола в растворе сухого диметилформампда образуются соответствующие по30

284296

Подписное

Тираж 480

Заказ 3672/16

ЦНИИПИ

Типография, пр. Сапунова, 2 лиу.ретаномочевнны и полиуретаносемикарбазиды.

На основе синтезированных полимеров получены эластичные прозрачные пленки с пределом прочности на разрыв до 350 кг с,я - и 5 относительным удлинением до 400%, люминесцирующис в ультрафиолете.

Полученные полимеры способны также к волокнообразованию.

Введение в цеиь макромолекулы 3,78% ди- 10 аминопроизводного 1,3,4-оксадиазола значительно повышает его светостойкость.

Полученные полимеры обладают высокой термостабпльнс "Tblo. После выдерживания пленок в течение 100 час при температуре 15

150 С потеря в весе не превышает 2,5 to.

При определении намокаемости пленок полученные полиуретаномочевины и полиуретаносеВАкарбазиды обладают высокой гидрофильностью. Намокаемость пленок за 24 час QQ при 25 С находится в пределах 40 — 50",р. Поглощение паров воды за 24 час при 95%

Влажности 25 — 30 ф.

Светостойкие полиуретаномочевины и полиуретаносемикарбазиды могут применяться в 25 качестве люминесцентных полимерных материалов, сцинтилляторов, светостойких пленочных покрытий и др.

Обладая способностью к ВОлокнообразованию и высокой гидрофильностью, они могут 5О использоваться как полимерные добавки для улучшения светостойкости и гидрофильностп

ВОЛОКОН.

Пример 1. Получение полиуретаносемикарбазидов на основе макродиизоцианата и

2,5-ди- (n-бензгидразид) -1,3,4-оксадиазола.

В трехгорлую колбу емкостью 0,25 л, снабженную механической мешалкой, капельной воронкой, хлоркальциевой трубкой и заполненную азотом, помещают смесь 17 г 4р (0,017 г лоль) полиоксипропиленгликоля с мол. в. 1000 и 8,5 г (0,034 г люль) 4,6-дифенилметандиизоцпанатз. При энергичном перемешиванип в атмосфере азота реакционную смесь в течение 20 лин нагревают до 100 С 45

v. выдерживают при этой температуре

3 — 5 .вин. Образовавшийся макродиизоцианат, содержащий 6,35% концевых групп, охлаждают до 20 — 25 С и разбавляют 30 лл сухого диметилформ амида. К этому раствору при перемешпвании и охлаждении до б — 10 С прикапывают нагретый до 100=С раствор

6,5 г (100 мол. % по отношению к числу реагирующих изоцнанатных групп) 2,5-ди-(пбензгидразид) 1,3,4-оксадназола в 100 нл диметилформамида, содержащего 3% хлористого лития. После прибавления всего раствора дигидразида реакционную смесь перемешивают еще 10 — 15 лин. По окончании реакции раствор дегазируют в вакууме, выливают на стекло и сушат при температуре

90 — 100 С в течен.1е 10 ас.

Полученная пленка имеет предел прочности на разрыв 230 кг сл- и относительное удлинение 351%.

Пример 2. Получение полиуретаномочевин на основе макродиизоцианата и 2,5-ди-(пгаминофенил) -1,3,4-оксадиазола.

В трехгорлой колбе емкостью 0,5 л, снабженной механической мешалкой, капельной воронкой, хлоркальциевой трубкой и заполненной азотом, растворяют 80,8 г (0,0538 г люль) макродиизоцианата в 80 лл сухого диметилформамида. Макродиизоцпанат получают по етодике, описанной в примере 1; время реакции при 100 С 45 мин; макродиизоцианат содержит 5,6% реагирующих изоцианатных групп. К полученному раствору. при энергичном перемешивании при 60 — 65 С прикапывают раствор 13,6 г (0,0538 г лоль) 2,5-ди-(лсамннофенил) -1,3,4-оксадпазола в 200 лл сухого димстилформамида. После прибавления всего раствора диамина реакционную смесь перемешивают при 60 — 65 С в течение 1 час.

По окончании реакции раствор дегазируют в вакууме выливают на стекло и сушат при температуре 9 — 100 С в течение 10 час.

Полученная пленка имеет предел прочности на разрыв 348 кг, сл- и относительное удлинение 370%.

Пример 3. Получение полиуретаномочеви на основе макродиизоцианата и 1,4-ди-(2(5-л-аминофепнл, 1,3,4-оксадиазолил) )-бутана.

В трехгорлой колбе емкостью 0,1 л, снабженной механической мешалкой, капельной воронкой, хлоркальциевой трубкой и заполненной азотом, растворяют 11,9 г (0,00839 г.лоль) макродпизоцианата в 12 мл сухого диметилформамида. Макродиизоцианат получают по методике, описанной в примере 1; время реакции при 100 С 40 лаан; макродиизоцианат содержит 5,9% реагирующих изоцианатных групп. К полученному раствору прп энергичном персмешивании прпкапывают нагретый до 100 С раствор 3,16 г (0,00839 г люль)

1,4-ди-(2- (5 - л - аминофенил, 1,3,4-оксадиазолпл))-бутана в 32 .ил дпметплформамида, содержащего 3% хлористого лиання. После прибавления всего диамина реакционную смесь выдерживают при 60 — 65 С в течение 1 «ас.

По окончании рсакции раствор дегазируют в вакууме, выливают на стекло и сушат при

1емпературе 90 — 100 С в течение 10 час.

Полученная г;ленка имеет предел прочности па разрыв 100 кг сл- и относительное удлинение 372%.

Предмет изобретения

Способ получения полимерно.-о материала, содержащего уретановые, мочсвинпые или семикарбазидные группы, путем взаимодействия гидрокснлсодержащих соединений, полипзоцианатов и удлинителя цеnø, отличаюи1ийся тем, что, с целью получения светостойкого материала, в качестве удлинителя цепи используют соединения, содержащие 1,3,4оксадиазольные циклы, например диаминопроизводные 1,3,4-оксадиазола, или дигидразидопроизводные 1,3,4-оксадиазола, или аминогпдразидопроизводные 1,3,4-оксадиазола,