Способ изготовления дискового якоря электрических машин

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 288ll3

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сс,сз Сенатских

Ссциелистических

Республик

t

4 фв

Зависимое от авт. свидетельства ¹

Кл. 21ст 51

21dt 51

Заявлено 08.1V.1966 (№ 1067502/24-7) с присоединением заявки М.ЧПК Н 05k 3 20

Н 051< 3 24

УДК 621.3.049.75 (088.8) Приоритет

Опубликовано 03.XI1.1970. Бюллетень ¹ 36

Дата опубликования описания 26.1.1971

Кав нтет по лелем изобретений н открытий прн Совете Министров

СССР

Авторы изобретения

P. И. Ласточкин, О. П. Сидоров, П. P. Барышев, И. M. Герштейн, Я. Л. Шугал, Б. В. Максимов, H. Н. Никитин, Ю. Н. Севостьянов и В. М. Мелешин

Всесоюзный научно-исследовательский институт электромеханики

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВОГО ЯКОРЯ

ЭЛЕКТРИЧЕСКИХ МАШИН

Известен способ изготовления дискового якоря электрических машин путем выштамповки проводников обмотки и запрессовки их в изоляционную иеотверждениую основу.

Предложеиый способ отличается тем, что, с целью упрощения технологии изготовления, предварительно выштампованные проводники обмотки запрессовывают в изоляционную основу одновременно с двух сторон.

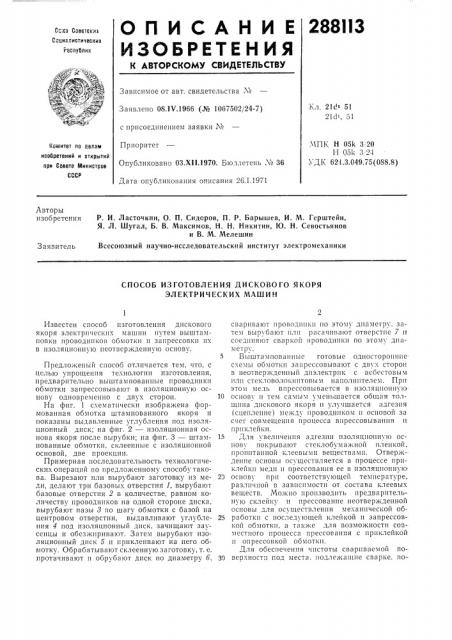

На фиг. 1 схематически изображена формовапная обмотка штампованного якоря и показаны выдавленные углубления под изоляционный диск; на фиг. 2 — изоляционная основа якоря после вырубки; на фиг. 3 — штам- 15 кованные обмотки, склеенные с изоляционной основой, две проекции.

Примерная последовательность технологических операций по предложенному способу такова. Вырезают или вырубают заготовку из ме- 23 ди, делают три базовых отверстия I, вырубают базовые отверстия 2 в количестве, равном количеству проводников на одной стороне диска, вырубают пазы ? по шагу обмотки с базой на центровом отверстии, выдавливают углубле- 25 ния 4 под изоляционный диск, зачищают заусенцы и обезжиривают. Затем вырубают изоляционный диск 5 и приклеивают на него обмотку. Обрабатывают склеенную заготовку, т. е. протачивают и обрубают диск по диаметру б, 30 сваривают проводники по этому диаметру. затем вырубают или расачивают отверстие 7 и соединяют сваркой проводники по этому днам етру.

Выштампованные готовые односторонние схемы обмотки запрсссовывают с двух сторон в неотверждениый диэлектрик с асбестовым или стекловолок|штовым наполпителеM. При этом медь впрессовывается в изоляциоииу|о основу и тем самым уменьшается общая толщина дискового якоря и улучшается адгезпя (сцепление) межд проводником и основой за счет совмещения процесса впрессовывания It приклейки.

Для увеличения адгезии изоляционную основу покрывают стеклобумажной пленкой, пропитанной клеевыми веществами. Отвержденпе основы осуществляется в процессе приклейки меди и прессования ее в изоляционную: основу при соответствующей температуре, различной в зависимости от состава клеевых веществ. Можно производить предварительную склейку и прессоваиие неотвержденной основы для осуществления механической обработки с последующей клейкой и запрессовкой обмотки, а так?ке +пя возможности соВместного процесса прессования с приклейкой и опрессовкой обмотки.

Для обеспечения чистоты свариваемой поверхност:I под места, подлежащие сварке, по288113

2 З

7 г

Ф17

Заказ 3944,18

Тираж 480

Подписное. типография, пп. Сапупова, 2 мешают стекловолокнитовые прокладки, что устраняет затеканпе клеющи.; веществ. Для упрощения процесса сварки медные проводники сварнвают на участках, где отсутствует изоляционная основа.

После сварки или пайки перекодов предусматривается процесс дополш1тельной прессовки прн t =150 — 180 С с целью полного отвер)кдения изоляционной основы, снятия мекаги11ескн)1 напря)кений и рикто»ки якоря после варки.

Предмет изобретения

Способ изготовления дискового якоря электрнческик машин путем выштамповки проводников обмотки н заирессовки ик в изоляционнуlо неотвер)кденную основу, отл1 LQ!0LLLLtllcя тем, что, с целью упрощения те):нологин, предварительно выштампованные проводники обмотки запрессовывают в изоляционную основ одновременно с дву); сторон.