Патент ссср 288224

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

288224

Союз Советских

Социалистических

Рессублнк

Зависимое от авт. свидетельства ¹

Заявлено 13.Х11.1965 (№ 1043005/23-5) Кл, 29b, 3 60 с присоединением заявки ¹

МПК D 011

УДК 677.494.675 (088.8) Приоритет

Опубликовано 03.111.1970. Бюллетень,,. т6

Квинтет оо деизм изобретений н открытий ори Совете Министров

СССР

Дата опубликования описания 15.II.1971

Авторы изобретения

В. М. Харитонов, В. К. Муравьев, Ь. Н. Высоцкий, А. А. Дубынин, С. А. Кудряшов, А. А. Сперанский, Б. А. Харьков, И. 3. Кунин, В. Н. Скуфьин, Г. К. Моисеев, В. П. Юницкий, С. С. Рыбин, В. Я. Стрельцес н Э. Г. Подушкнн

Заявитель Всесоюзный научно-исследовательский институт синтетических волокон

СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ КАПРОНОВОГО

ВОЛОКНА

15

138

Известный способ непрерывного получения капронового волокна состоит в расплавлении капролактама, введении в расплав добавок активатора и стабилизатора, последующей полимеризации расплава с дегазацией и демономеризацией в вакууме при 240 — 280 С и формировании волокна.

С .целью улучшения качества волокна, предлагается стабилизатор вводить в расплав в количестве 0,3 — 0,6% от веса мономера и полимеризацию проводить при атмосферном давлении с дегазацией и демономеризацией в течение 8 — 12 час. В результате содержание низкомолекулярных соединений в полимере снижается до 2 — 2,5% за счет полного блокирования концевых функциональных групп из-за длительного выдерживания под вакуумом и применения повышенного количества стабилизатора. Кроме того, уменьшается полндисперсность расплава,полимера.

Пример. Расплав капролактама с добавками 4% воды и 0,3% бензойной кислоты от веса капролактама подают на полимеризацию при атмосферном давлении. Температура полимеризации по секциям аппарата, С:

1 — 240, 2 — 265 и 3 — 255. Затем расплав полимера;передают в аппарат удаления низкомолекулярных соединений, давление в,котором

3 — 5 л,н рт. ст. Время пребывания расплава в аппарате 10 час. Температура по секциям аппарата, С: 1 — 265, 2 — 265 и 3 — 260. Далее демономеризованный расплав поликапролактама поступает на прядильную машину

ПП-1000. Режим прядения следующий:

Формованпе температура, С 280 скорость,,я/лин 480

Количество воздуха, по- 150 даваемого на охлаждение волокна, яз/час

Хм свежесформованно- 2,44 го,волокна

Термовытяжка 4,87 ,кратность скорость вьтпускания

20 нити, и/мин

Кордные кругки, йр/.я

I Z 470+-20

II 5 470:1:20 скорость, и/,иин 7,5

Показатели свойств полимера на разлнчHbIx технологических стадиях привсдены в таблице, 28"224

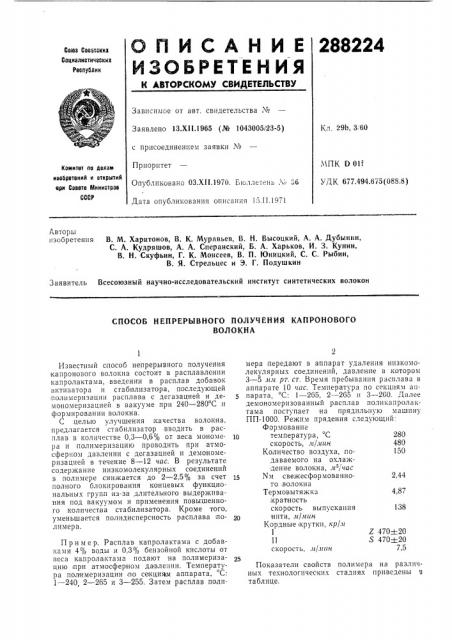

Концентрация, г экв/г

Содержание низкомолекулярных соединений, о, Относительная вязкость

Вещество карбоксильных групп амино-групп

4,5 — 5 10

6 — 6,5 10

2,07 — 2,20

9,0 — 9,5

Полимер после аппарата непрерывной полпмеризации

i,2 — 1,4 10

1,6 — 1,8 10

1,6 — 2,0

3,20 — 3,40

Полимер после удаления низкомолекулярных соединений

1,3 — 1,5 10

1,7 — 1,9 10

4,10 — 3,30

2,0 — 2,5

Свежесформованное волокно

Составитель А, В. Айзикович

Редактор Л, Ильина

Корректор Л. А. Царькова

Изд. № 80 Заказ 204/17 Тираж 480 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Я-35, Раушская наб., д. 4/5

Типография, пр. Са пуиова, 2

Показатели кордного капронового волокна структуры 10,7/1/2 р:

Прочность, кг 13 — 13,5

Удлинение, % 22 — 27

Содержание низкомолеку- 2,— 2,5 лярных соединений, Предмет изобретения

Способ непрерывного получения капронового волокна расплавлением капролактама, введением в расплав добавок активатора и стабилизатора, последующей полимеризацией расплава с дегазацией и демономеризацией в ва кууме при 240 †2 С и формованием во5 локна, отличающийся тем, что, с целью улучшения качества волокна, стабилизатор вводят в количестве 0,3 — 0,6% от веса мономера и полимеризацию проводят с дегазацией и демономеризацией:в течение 8 — 12 «ас.