Станок для накатки резьбы на трубах

Иллюстрации

Показать всеРеферат

28986I

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Воюз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹"

Заявлено 18.1V.1963 (№ 831844j25-8) с присоединением заявки ¹

Приоритет

МПК В 21h 3, 02

Комитет по делам иаобретеиий и открытий при Совете тЛииистров

СССР

Опубликовано 22.XII.1970. Бю.члетень ¹ 2 за 1971

Дата опубликования описания 26.II.1971

УДК 621,992 5

:621.643.34(088.8) ВСЕСОЮ31-1." .

Авторы изобретения

Н. Н. Пряничников и К. И. Емельянов

Заявитель.

СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ HA ТРУБАХ

Станок для накатки резьбы на трубах может быть использован на трубопрокатных заводах и во всех отраслях трубозаготовительного производства.

Известны станки для накатки резьбы на трубах и фрезерования их торцов, содержащие механизм автоматической загрузки и выгрузки заготовок и две независимые агрегатные головки с инструментальными шпинделями.

Описываемый станок для накатки резьбы на трубах отличается от известных тем, что его агрегатные головки жестко закреплены на станине, а их инструментальные шпиндели выполнены подвижными в осевом направлении и снабжены винтовыми устройствами для регулирования величины их осевого перемещения, а также механизмами реверса этого перемещения, каждый из которых содержит рычаг, взаимодействующий с микропереключателями реверса электродвигателя.

Такое выполнение повышает точность обработки резьбы.

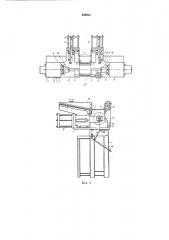

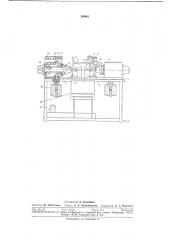

На фиг. 1 и 2 представлена схема предложенного станка.

Станок для накатки резьбы на трубах и фрезерования их торцов содержит станину 1 с установленными на ней плитами 2 и 8. IIB неподвижной плите 2 укреплена передняя агрегатная головка 4, с командоаппаратом 5, инструментальный шпиндель которой выполнен подвижным в осевом направлении. На обеих плитах (неподвижной и подвижной) расположены неподвижный упор-зажим б, подвижный зажим 7, соответственно передний и задний пневмоцилиндры 8, передняя и задняя стойки 9 загрузочного бункера 10.

Кроме того, на неподвижной плите 2 раз»ещен конечный выключатель, а на подвижной плите 3 — задняя агрегатная головка 11, аналогичная головка 4, но без командоаппарата и кнопок управления, и устройство для фрезеровання, состоящее из деталей 12 — 1б.

С помощью винтового механизма 17 подвижная плита 8 может перемещаться по направляющим станины на расстояние, необходимое для прохода труб определенной дчины между стойками 9 загрузочного бункера.

Командоаппарат 5 ползункового типа пред20 ставляет собой блок микропереключателей типа МП-1, включение н выключение которых производится выступами ползуна, прикрепленного к подвижному инструментальному шпинделю агрегатной головки 4. Включение

25 и выключение этих микропереключателей осуществляется управченпем органами станка.

Работает станок следуюитиат образом.

В зависимости от диаметра обрабатываемых труб на станке производится смена илн

30 регулировка вкладышей 18 зажимов б и 7, 280861

15

50 установка резьбонакатных плашек 19 и соответствующая установка ограничителей 20 бункера 10.

При помощи винтового механизма 17 плита

> перемещается на расстояние, соответствующее длине обрабатываемых труб, загрузочный бункер 10 заполняется трубами — заготовками, открывается вентиль, и сжатый воздух поступает на станок; поворотом пакетного выключателя (переключателя) на станок подается напряжение, затем нажатием кнопки включается нулевое реле, подающее напряжение в цепь управления работой станка.

В зависимости от выполнения операции обработки, например накатки с одного конца труб длинной резьбы, а с другой — короткой, ключи управления 21 устанавливаются в соответствующее положение, устройство для фрезерования (детали 12 — 1б) отводится в сторону, не препятствуя осевому перемещению инструментального шпинделя агрегатной головки 11 в сторону обрабатываемой трубы.

Рычажок тумблера 22 ставится в положение «выключено». Нажатием кнопки 28 станок включается в работу, включается электропневмозолотник пневмоцилиндров 8, которые, перемещая подвижные зажимы 7 и подхваченную ими из бункера 10 трубу, подают последнюю в неподвижные упоры-зажимы 6 и прочно закрепляют в зажимах 7 в период обработки. Включаются электродвигатели 24 привода передней и задней агрегатных головок, при этом их инструментальные шпиндели, несущие резьбонакатные плашки 19, получают вращательное движение и одновременно, с помощью резьбовых копиров 25, осевое перемещение в сторону обрабатываемой трубы.

Как только будет накатана резьба установленной длины, выступ, укрепленный на шпинделе;головки 4, нажимает на штифт .микропереключателя командоаппарата 5, электродвигатель 24,,реверсируется и с помощью тех же резьбовых копиров 25 инструментальные шпиндели начинают перемещаться в обратном осевом направлении (т. е. к исходному положению), а резьбоканатные плашки 19 свинчиваются с резьбой трубы.

Как только инструментальные шпиндели доходят до крайнего исходного положения, электродвигатели 24 выключаются, электропневмозолотник пневмоцилиндро в 8 включаются, подвижные зажимы 7 отходят назад и высвобождают обработанную трубу, которая по склизу 2о поступает в контейнер. Подвижные зажимы 7, дойдя до крайнего заднего положения, переключают электропневмозолотник, подхватывают из бункера следующую трубу и направляют ее в неподвижные упоры за>кима б, Процесс повторяется в той же последовательности.

Накатывание длинных или коротких резьб регулируется установкой в соответствующее положение ключей управления 21. B том случае, когда нужно производить с одной стороны трубы накатывание, а с другой — фрезерование, то поворотом одного из ключей управления задняя агрегатная головка отключается, устройство для фрезерования устанавливается в рабочее положение, рычажок тумбблера ставится в положение «включено» и работа станка производится как указано выше.

Переключение станка с накатки длинной резьбы;на короткую и наоборот может производиться на ходу станка, когда инструментальные шпиндели агрегатных головок находятся в исходном положении, Включение электродвигателя 27, приводящего во вращение насос, перекачивающий эмульсию, производится одновременно с включением электродвигателей 24.

Предмет изобретения

Станок для накатки резьбы на трубах и фрезерования их торцов, содержащий, механизм автоматической загрузки и выгрузки заготовок и две независимые агрегатные головки с инструментальными шпинделями, отличаюи ийся тем, что, с целью повышения точности обработки резьбы, его агрегатные головки жестко закреплены на станине, а их инструментальные шпиндели выполнены подвижными в осевом направлении и снабжены винтовыми устройствами для регулирования величины их осевого перемещения, а также механизмами реверса этого перемещения, каждый из которых содержит рычаг, взаимодействующий с микропереключателем реверса электродвигателя.

289861

23 23 22 21 2 3 гт

Составитель Л. Кудрявцев

Редактор М. Афанасьева Техред А. А. Камышиикова Корректор Л. A. Царьков»

Изд. № 145 Заказ 287/8 Тираж 4i3 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, )К-35, Раушская наб., д. 4/5

Типография, пр, Сапунова, 2