Патент ссср 290415

Иллюстрации

Показать всеРеферат

2904l5

ОПИС

ИЗОБРЕТЕНИЯ

Союз Соэотскнх

Социалистмче.ских

Республик

К АВТОРСКОМУ СВИДЕТЕ Щр Стяг (61) Зависимое от авт. свидетельства (22) Заявлено 02.02.70 (21) 1395579. 26-9 с присоединением заявки № (32) Приоритет

Опубликовано 15.04.74. Бюллетень ¹ 14

Дата опубликования описания 21.11.74 (51) М, Кл. Н 03Ь 9 30

Государствениый камитет

СОВете Менистрее СССР

Il0 делам изобретени и аткрытий (53) УДК 621.374.5.002.

5(088,8) (72) Авторы изобретения И. Г. Хаиович, P. А. Раудсон, А. В. Серединский, О. Г. Чернобыльская, Н. А. Соловьева, Н. Г. Чомова, Ю. А. Грацианов, В. Н. Жучин, В. В. Топилин и Т. И. Зуев

Ленинградский электротехнический институт связи им. проф. М. А. Бонч-Бруевича (54) СПОСОБ И 3ГОТО ВЛ ЕНИЯ 3 ВУКО ПРО ВОДА ТВЕРДОЙ

Л И H И И ЗАДЕРЖКИ

Изобретение относится к телевизионной и вычислительной технике, а именно к электромеханическим линиям задержки, предназначенным для использования в приемниках цветного телевидения.

Известен способ изготовления звукопровода линии задержки, основанный на выплавке материала звукопровода и последующей

его термообработке.

Цель изобретения — обеспечение стабильности длительности задержки.

Достигается это тем, что подвергают плазменно-дуговому расплавлению исходный материал, в качестве которого принят элинварный сплав следующего состава: никель 44—

47%, хром 4 — 7%, алюминий 0,5 — 1,0%, марганец 0,3 — 1,0%, титан 2,5 — 3,5%, кремний

0,1 — 1,0%, железо остальное. При этом термостабильность длительности задержки характеризуется значением температурного коэффициента частоты, равным 5 10 — град — .

Для достижения широкой полосы пропускания (порядка 3 мгц при несущей частоте

4,3 мгц) и небольшого затухания задержанного сигнала после плазменно-дугового переплава исходного материала заготовки звукопроводов подвергаются закалке при 900—

1000 С с дальнейшим отпуском при 600—

750 С.

В результате применения указанного режима переплава изготавливаемые линии при одинаковой температуре и длинах звукопроводов отличаются от других известных устройств подобного типа тем, что длительности задержки разных образцов одной и той же партии различаются не более, чем на 20 нсек.

Это позволяет исключить операцию дополнительного подшлифовывания торцов звукопро10 водов, выполняемую, например, на стеклянных или солевых линиях, для приведения длительности задержки к заданному номиналу.

15 Линии задержки работают в различных устройствах телевизионной и вычислительной техники как пассивные симметричные четырехполюсники, на электрические выводы которых с одной стороны подается электриче20 ский сигнал, а с другой — принимается задержанный.

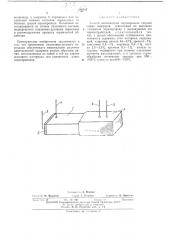

На чертеже изображена электромеханическая линия задержки.

25 Электромеханическая линия задержки состоит из звукопровода 1, пьезоэлектрических преобразователей 2, припаянных к его концам, электрических выводов 3, присоединенных к тыльным сторонам преобразователей, 30 заземляемых выводов 4, припаянных к зву290415

1.род М г т П: Обретения

Состаяиг л: А. Мергяаи

1оедакгор М. Макарова ге::1ред Г. tj:!орииа Кг!рректср Л. Царв1яава

"-:iti:-të "tv:: 19 Ии!,,¹ 1791 1и:-:кк "-11 Под. исное

Ц1!ИИПИ Государствеииого комигета Совета Мииистров ССС! ио дела,",. изоб1,е,еиий и открв1тий

Мо.квя, )K-35, Раушская ияб., д. 4,5

Т иогряфиг1, ир. Ся .уновя, копроводу, и покрытия 5, служащего для lioдавления ложных сигналов, отражспных от боковых граней звукопровода. Последшш изготавливается из сплава указанного состава, подвергнутого плазменно-дуговому переплаву и рекомендуемому процессу термической обработки, Преимущество изобретения заключается в том, что применение плазменно-дугового переплава обеспечивает минимальное различие длительностей задержки разных образцов линий, изготовленных из одной и той же партии исходного материала при одинаковой длине звукопроводов. (L!toGG0 из! Отов, 1ен11Я зв ко!1Ровода твсРД011 линии задержки, основанный на выплавке .- атериала звукопровода с последующей его термообработкой, отличающийся тем, что, с целью обеспечения стабильности длительности задержки. этот материал, содержащий, например, никеля 44 — 47%, хрома 4 — 7%, 10 алюминия 0,5 — 1%, марганца 0,3 — 1%, титана 2,5 — 3,5%, кремния 0,1 — 1%. железо остальное, подвергают при отливке плазменнодуговому расплавлению, а в процессе термообработки производят закалку при 900-15 1000 С и отпуск при 600 †7 С.