Оправка разборная

Иллюстрации

Показать всеРеферат

ОПРАВКА РАЗБОРНАЯ для изготовления стеклопластиковых оболочек больших диаметров, включающаяустановленный на валу корпус, состоящий из составной внутренней трубы и размещенных на ней наружных разбираемых на сектора колец, в промежутки между которьми вставляют предварительно отформованные ребра жесткости, отличающаяся тем, что, с целью фиксации секторных колец и ребер жесткости, на трубе корпуса закреплены домкраты в радиальном направлении.

„„SU„„90667

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(51) В 29 С 53/60

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 1350043/23-05 (22) 21 07.69 (46) 15.05.85. Бюл. И 18 (72) Н.П.Беляев, Р.А.Волков, С.Г.Гинзбург, О.Г.Макелло, С.А.Митрофанов, Б.К.Сытов и В.П.Харченко (53) 678.06(088.8) (54)(57) ОПРАВКА РАЗБОРНАЯ для изготовления стеклопластиковых оболочек больших диаметров, включающая установленный на валу корпус, состоящий из составной внутренней трубы и размещенных на ней наружных разбираемых на сектора колец, в промежутки между которыми вставляют предварительно отформованные ребра жесткости, отличающаяся тем, что, с целью фиксации секторных колец и ребер жесткости, на трубе корпуса закреплены домкраты в радиальном направлении.

290667

Известна оправка разборная для изготовления стеклопластиковых оболочек больших диаметров, включающая установленный на валу корпус, со1 стоящий из составной внутренней трубы и размещенчых на ней наружных разбираемых на сектора колец, в промежутки между которыми вставляют предварительно отформованные ребра жесткости. 10

Однако известные разборные оправки не обеспечивают изготовления оболочек с внутренними ребрами жесткости, выдерживающих вы; =кое наружное давление. 15

Цель изобретения — обеспечить фиксацию вставляемых заранее отформованных ребер жесткости и отдельных частей оправки — секторных колец. 20

Для этого на трубе корпуса в радиальном направлении закреплены домкраты.

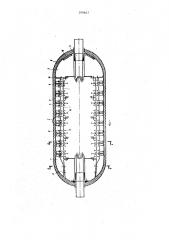

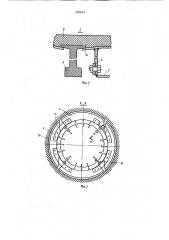

На фиг.1 изображена предлагаемая оправка, общий вид, на фиг.2 — по- 25 казан узел 7. на фиг.1 (узел установки ребер жесткости), на фиг.3 дано сечение А-А на фиг.1, на фиг.4— сечение Б-Б на.фиг.1, на фиг.5 — сечение В-В на фиг.3 (узел домкрата).

Оправка имеет корпус, содержащий составную внутреннюю трубу 1 и разборные наружные кольца 2, состоящие из нескольких секторов 3, соединенных накладными планками 4.

К корпусу оправки примыкает с

35 одной стороны технологическое днище

5, с другой — штатное днище, включающее центральный усеченный конус 6 и разборные сферические сектора 7.

Стеклопластиковые внутренние ребра жесткости 8 для вматывания в них оболочки 9 иэ стеклопластика устанавливаются с помощью домкратов 10 с мерными линейками, Домкраты имеют башмаки 11 для захвата полок ребер жесткости. При съеме трубы 1 башмаки утапливаются в гнездах 12. Наружные кольца оправки выставляются домкратами 13:.

Для надежного соединения оболочки 9 с ребрами жесткости 8 наружные кольца 2 оправки имеют скосы кромок 14, образующие ступеньку, которая заматывается стеклопластиком и обеспечивает надежное соединение ребра 8 с оболочкой 9. Дпя отрезки тЕхнологического днища иэ стеклопластика днище 5 оправки имеет кольцевой паэ 15, заполненный спецпальным легкоразрушаемым материалом.

Для обеспечения доступа внутрь оправки технологическое днище 5 снабжено лазами 16.

Сборка оправки осуществляется на специальном стенде и начинается с крепления вала 17, центрального усеченного конуса 6 и сферических секторов 7. Затем стыкуются составная внутренняя труба 1, на которой с помощью домкратов 10 и 13 выставляются поочередно внутренние ребра жесткости 8, и наружные кольца 2, предварительно собранные из секторов 3 посредством накладных планок 4, технологическое днище 5 с валом. Все узлы крепятся болтовыми соединениями.

При намотке на оправку стеклопластиковой оболочки 9 происходит вматывание ее в предварительно изготовленные стеклопластиковые ребра жесткости 8.

После получения готового изделия, состоящего из оболочки 9 и ребер жесткости 8, стеклолластиковое технологическое днище 5 отрезается и снимается, а затем начинается разборка оправки изнутри в следующем порядке: отсоединение технологического днища 5, отдача домкратов

10 и 13, съем внутренней трубы разборка и удаление секторов наружных колец 2, съем центрального усеченного конуса 6 и сферических секторов 7.

290667

Фиг. 5

Фиг. Ф

Техред М.Надь Корректор О. Билак

Редактор Л. Письман . Заказ 2836/4 Тираж. 645 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1)3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4