Станок для динамической балансировки

Иллюстрации

Показать всеРеферат

29ШЗ

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт, свидетельства ¹â€”

Заявлено 24.11.1969 (№ 1309656/25-28) с присоединением заявки №вЂ”

Приоритет

Опубликовано 06.1.1971. Бюллетень № 3

Дата опубликования описания 2.III.1971

МПК G Olm 1/38

Комитет по делам изобретений и открытиЯ при Совете Министров

СССР

УДК 620.1.50:531,24 (088,8) Авторы изобретения В. Н. Барке, В. А. Захаров, П. В. Коротков, Л. Э. Кранцберг, Н. А. Маякин, P. Н. Шельнова и Ю. И. Штоль

Заявитель Экспериментальный научно-исследовательский институто†металлорежущих станков

СТАНОК ДЛЯ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ

Изобретение относится к области станкостроения, в частности к оборудованию для уравновешивания деталей и узлов двигателей внутреннего сгорания, и может быть использовано в автомобильной промышленности.

Известны станки для динамической балансировки различных деталей и узлов, например, коленчатых валов двигателей внутреннего сгорания в сборе с маховиком и сцеплением, содержащие опоры для установки балансируемой детали, приводной вал с муфтой и ведущей шпонкой, измерительное устройство с потенциометрами и сельсинами-датчиками величины неуравновешенности и сверлильную головку с сельсинным механизмом контроля глубины сверления.

Предложенный станок отличается тем, что механизм контроля глубины сверления выполнен в виде нуль-органа, входы которого соединены с сельсином-датчиком величины неуравновешенности и с сельсином-датчиком механизма глубины сверления, а выход — с релейной схемой управления приводом подач сверлильной головки. Это повышает точность сверления.

Кроме того, для повышения производительности и исключения возможных ошибок при установке детали в положение корректировки ведущая шпонка муфты привода может быть выполнена подпружиненной и подвижной в радиальном направлении, а станок снабжен бесконтактнымп датчиками положения, взаимодействующими с приводным валом.

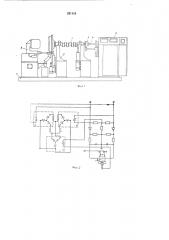

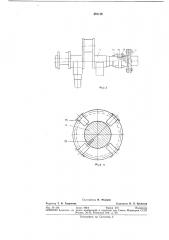

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 — принципиальная схема механизма контроля глубины сверления; на фиг. 3 — продольный разрез муфты приводного вала; на фиг. 4 — схема установки бесконтактных датчиков положения приводно1р го вала.

Балансируемая деталь I устанавливается опорными шейками на вкладышах опор 2 и посредством муфты 3, надеваемой на конец детали, соединяется с приводным валом 4 и дч приводится во вращение. Измерение величины и угловой координаты неуравновешенности детали и контроль ее установки при удалении дисбаланса осуществляются измерительным устройством, размещенным в корпусе шпин20 дельной бабки 5. Корректировка неуравновешенности детали производится после ее остановки сверлильной головкой б, размещенной на общем основании станка 7, Автоматизация технологической операции

2ч удаления неуравновешенной массы путем высветливания материала в «тяжелом» месте детали осуществляется посредством механизма контроля глубины сверленпя, выполненного в виде нуль-органа 8 один из входов которого

3р соединен со статорной обмоткой сельсинов291118 датчиков 9 величины неуравновешенности, а другой — со статорной обмоткой сельсина 10 механизма глубины сверления.

В процессе сверления в момент совпадения угловых положений сельсинов 9 и 10 срабатывает реле 11, включенное в анодные цепи нуль-органа, и дает команду на отвод сверлильной головки.

Для автоматизации процесса надевания муфты на свободный конец детали ведущая шпонка 12, размещенная в чаше 18 муфты, выполнена подвижной в радиальном направлении и поджата кольцевой пружиной 14. При надевании муфты на вал детали шпонка, преодолевая усилие пружины, поднимается по своему пазу и при вращении муфты относительно детали западает в шпоночный паз вала.

Для контроля правильности установки детали «тяжелым» местом под сверло в принятой для корректировки неуравновешенности систем координат станок снабжен бесконтактными датчиками 15 положения приводного вала, установленными в шпиндельной бабке станка.

Магнитный элемент 1б приводного вала взаимодействует с одним из датчиков, сигнал с которого подается в схему электрической блокировки привода сверлильной головки и препятствует сверлению балансировочных отверстий при неправильной установке детали.

Предмет изобретения

1. Станок для динамической балансировки различных деталей и узлов, например, коленчатых валов двигателей внутреннего сгорания в сборе с маховиком и сцеплением, содержащий опоры для установки балансируемой детали, приводной вал с муфтой и ведущей шпонкой, измерительное устройство с потенциометрами и сельсинами-датчиками величины неуравновешенности и сверлильную головку с сельсинным механизмом контроля глубины сверления, отличающийся тем, что, с целью повышения точности балансировки, механизм контроля глубины сверления выполнен в виде нуль-органа, входы которого соединены с сельсином-датчиком величины неуравновешенности и с сельсином-датчиком механизма глубины сверления, а выход — с релейной схемой управления приводом подач сверлильной головки.

2. Станок по п, 1, отличающийся тем, что, с целью повышения производительности и исключения возможности ошибок при установке детали в положение корректировки, ведущая шпонка муфты привода выполнена подпружиненной и подвижной в радиальном направлении, а станок снабжен бесконтактными датчиками положения, взаимодействующими с приводны м валом. (Fag

Составитель И, Федоров

Редактор Т. Ф. Гаврикова

Корректор Н. Л. Бронская

Типография, пр. Сапунова, 2

Изд № 230 Заказ 448/4 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5