Устройство для раскроя листовых материаловна полосы

Иллюстрации

Показать всеРеферат

ОП ИСАЙ И Е

waospEEEН Ия

К АВТОРСКОМУ СВКДЕТЕЯЬСТВУ

29I96l

/ В,, /, Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 07.IV.1969 (№ 1321233/28-12) МПК С 14Ь 5/04 с присоединением заявки ¹

Приоритет

Опубликовано 06.1.1971. Бюллетень ¹ 4

Дата опубликования описания 9.III.1971

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 687.052(088.8) Авторы изобретения

Л. Л. Ляднов и В. С. Нагорский

Минское специальное конструкторское бюро текстильной и легкой промышленности

Заявитель

УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВЫХ МАТЕРИАЛОВ

НА ПОЛОСЫ

Изобретение относится к кожгалантерейному производству и предназначено для раскроя на полосы натуральных и искусственных кож, а также других листовых материалов, с одновременным тиснением на лицевой поверхности.

Известно устройство для раскроя листовых материалов, например кожи, на полосы, содержащее электрообогреваемый режущий вал, выполненный в виде набора дисковых ножей, разделенных тиснильными кольцами, прижимной вал, направляющий стол и привод.

Для повышения производительности и удобства обслуживания предлагаемое устройство снабжено системой двух механизмов, взаимодействующих с прижимным валом и предназначенных для при>кима друг к другу режущего и прижимного валов и регулировки зазора между ними; системой автоматического регулирования гемпературы нагрева тиснпльных колец; приспособлением для предотвращения наматывания на прижимной вал ра"рсзаемого материала и отходов, выполненное в виде поворотного ножа, установленного с возможностью регулировки зазора между его носиком и прижимным валом, и съемным боковым крылом, установленным на направля ощем столе.

Система механизмов для прижима друг к другу и регулировки зазора между режущим и прижп IHI IAI валами содержит два подпружиненных рычага, установленных с возможностью перемещения по вертикали посредством винтовой пары, конической зубчатой пе5 редачи и маховика, причем пружины рычагов находятся под действием ноджимного кронштейна, гайки, конической зубчатой пары и другого маховика. Система автоматического регулирования температуры содержит смонтп10 рованные на режущем валу контактные кольца, токосъемник и датчик температуры, а для обеспечения возможности осевого перемеще. ния прижимного вала на его шейке размеще ны перекидш.|с кольца.

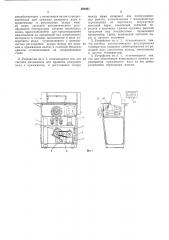

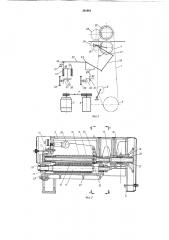

Иа фиг. 1 изображено в двух проекциях предлагаемое устройство; на фиг. 2 — его кинсматпческая схема; на фиг. 3, 4 и 5 — раскройная головка усII>oéñòâà, продольный II none20 речные разрезы; на фиг. 6 — съемннки ножевого и прижимного валов; на фиг. 7,8, 9 и 10— устройство, общий вид и разрезы по  — В п

1 — Г.

Устройство состоит из следующих узлов:

25 станицы, привода, раскройной головки, механизма прижима валов и регулировки зазора между ними, а также системы нагрева и терморегулирования.

Станина 1 служит для установки и крепле30 ния рабочих узлов устройства.

291961

Привод состоит из электродвигателя 2 и редуктора 8, соединенных между собой клинорсмепной передачей 4.

Электродвигатель 2 установлен на плите 5 с клеммовым зажимом для обеспечения натяжения ремня. На выходном валу редуктора смонтирована ведущая звездочка 6 для передачи вращения через цепную передачу 7 приводному устройству валов. Для натяжения цепи установлена натяжная звездочка 8.

Головка машины состоит из литого корпуса 9, в котором установлены ножевой 10 и прижимной 11 валы, имеющие шлицевые концы, способные выниматься при снятии подшипников 12 и 18. Каждый шлицевой конец закреплен гайкой 14. Ножевой вал с насаженными дисковыми ножами 15 и кольцами для тиснения 16 шлицевым концом соединяется с приводной втулкой 17, способной вращаться с помощью цепной передачи 7 от привода через ведомую звездочку 18, свободно смонтированную на втулке, и маховик 19, сидящий на шпонке 20 и соединенный со звездочкой кулачками, расцепляющимися при ручном повороте валов. Для предотвращения от самопроизвольного расцепления кулачков при вращении валов от привода предусмотрена пружина 21.

Прижимной вал 11, бандажированный фиброй, в которой дисковые ножи прорезают канавки, может получать вращение через зубчатую передачу 22 — 25 от приводной втулки

17. Прижимной вал 11 установлен на качающейся вокруг оси 26 траверсе 27, соединенной с механизмом прижима валов и регулировки зазора между ними тягами 28 и отклоняющейся при изменении зазора между валами. Прижимной вал может передвигаться в осевом направлении посредством размещенных на его шейке перекидных колец 29.

Ножевой вал имеет гнездо, в которое вставляется трубчатый электронагреватель 80. На валу также установлен датчик 81 температуры нагрева поверхности колец 16, сигналы с которого снимаются токосъемником 82 и передаются на логометр 88 входящий в систему терморегулирования, Токосъемник отключается от датчика при повороте вокруг оси 84 при нажатии на подпружиненный шток 85.

Перед ножевым валом 10 установлена регулируемая по высоте лапка 86 и прозрачный щиток 87 для предохранения рук рабочего от попадания в зону резания, освещаемую лампой 88.

Для предотвращения наматывания материала над ножевым валом установлены съемники 89, свободно сидящие на валике 40 и опирающиеся на скобу 41, при этом зазор между носиком съемника 89 и валом может регулироваться поворотом валика 40 со скобой 41 ручкой 42, которая фиксируется с помощью клеммового зажима 48.

3а прижимным валом 11 также установлен съемник, выполненный в виде ножа 44, способного поворачиваться вокруг оси 45 и под5

45 жимаемого пружиной 46 к регулировочному винту 47.

Механизм прижима валов представляет собой пружинно-рычажную систему для создания регулируемого усилия прижима валов и установки определенного зазора между ними.

Усилие прижима создается двумя пружинами сжатия 48, которые через штоки 49, опирающиеся на упоры 50 корпуса 51 механизма прижима, рычаги 52, поворачивающиеся вокруг осей 58, и тяги 28 воздействуют на качающуюся траверсу. 27 с установленным на ней прижимным валом 11.

Регулировка усилия пружин осуществляется винтом 54 с жестко закрепленным на нем кронштейном 55 при вращении гайки 56 с помощью конической передачи 57 и маховика 58.

Регулировка зазора между валами осуществляется перемещением осей 58 поворота рычагов 52 с помощью кронштейна 59, винта 60, гайки 61, конической передачи 62 и маховика 68. Для предотвращения поворота винтов предусмотрены скалки 64. Оба маховика выведены на лицевую панель машины, где расположен пульт управления.

Для направления и поддержания материала имеются стол, состоящий из двух частей— передней 65 и задней 66, и съемное боковое крыло 67. Ориентация материала осуществляется по регулируемому упору 68.

Работает устройство следующим образом.

Электродвигатель 2 через клиноременнув передачу 4, редуктор 8, цепную передачу 7 и маховик 19 передает вращение приводной втулке 17, вместе с которой вращается ножевсй вал 10 и через зубчатую передачу 22—

25 — прижимной вал 11 с одинаковым числом оборотов, обеспечивая подачу материала.

Между валами вращением маховика 68 устанавливается зазор менее толщины материала, но так, чтобы дисковые ножи 15 заходили в проточки в фибровом бандаже прижимного вала 11, и вращением маховика 58 создается необходимое для тиснения усилие прижима валов. При прохождении материала между валами происходит разрезка его на полосы и тиснение с помощью гравированных колец 16, нагретых до заданной для данного материала температуры, поддерживаемой системой автоматического терморегулирования. Материал направляется рабочим под валы по столу с ориентацией с помощью направляющего упора 68.

Предмет изобретения

1. Устройство для раскроя листовых материалов, например кожи, на полосы, содержащее электрообогреваемый режущий вал, выполненный в виде набора дисковых ножей, разделенных тиснильными кольцами, прижимной вал, направляющий стол и привод, отличиюи ееся тем, что, с целью повышения производительности и удобства обслуживания, оно снабжено системой двух механизмов, вза291961 имодействующих с прижимным валом и предназначенных для прижима режущего вала к прижимному и регулировки зазора между ними; системой автоматического регулирования температуры нагрева тиснильных колец, приспособлением для предотвращения наматывания на прижимной вал разрезаемого материала и отходов, выполненное в виде поворотного ножа, установленного с возможностью регулировки зазора между его носи- 10 ком и прижимным валом, и съемным боковым крылом, установленным на направляющем столе.

2, Устройство по и. 1, отличающееся тем, что 15 система механизмов для прижима режущего вала к при?Кимному и регулировка зазора между ними содержит два подпружиненных рычага, установленные с возможностью перемещения по вертикали посредством винтовой пары, конической зубчатой передачи и маховика, причем пружины рычагов находятся под воздействием поджимного кронштейна, гайки, конической зубчатой пары и другого маховика.

3. Устройство по п. 1, отличающееся тем, что система автоматического регулирования температуры содержит смонтированные на режущем валу контактные кольца, токосъемник и датчик температуры.

4. Устройство по п. 1, orëè÷à oùååñÿ тем, что для обеспечения возможности осевого перемещения прижимного вала на его шейке размещены перекидные кольца.

291961

Юиг 9 б! а ориг /0

В а иг д

Составитель М, Воронина

Редактор В. Ф. Смирягина Корректор Л. В. Куклина Корректор Л. Б. Бадылама

Изд. № 225 Заказ 436/10 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 5К-35, Раушская наб., д. 4 5

Типография, пр. Сапунова, 2