Кольцевой ротационный реактор

Иллюстрации

Показать всеРеферат

293319

ОПИСАНИ Е

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик

Зависимый от патента №

МПК В 01! 9/18

Заявлено 3I.Х.1969 (№ 1375005/23-26) Приоритет 01.XI.1968, N 772, 760. СШЛ

Опубликовано 15.1.1971. Бюллетень № 5

Комитет оо делам изобретений и открытий лри Совете Министров

СССР

УДК 66.096.5(088.8) Дата опубликования оппсашгя 23.III.1971

Автор изобретения

Иностранец

Рооерт Дональд Франс (Соединенныс Штаты Америки) Инострашгая фирма

«Эллис — Калмерс Мэньюфэкчуринг Компани» (Соединенные Штаты Лх!српкп) Заявитель

Кольцгвой Ротлционный 1 елкп>р

Изобретение относится к области усовершенствования решетчатых подвижных реакторов, в которых два или несколько потоков газа используют для стадийной сушки, нагрева, сжигания, обжига или охлаждеш!я, а также для проведения двух или нескольких таких операций в одном реакторе.

Для проведения реакций газовой и твердой фаз применяют решетчатые подви>кные реакторы, обеспечивающие проведение сушки, нагрева, сжигания, обжига и охлаждения, содержащие кольцевую платформу, вращающуюся в горизонтальной плоскости относительно вертикальной оси и состоящую пз множества перфорированных сегментов, причем перфорация имеет определенный размер. Сегменты решетки могут вращаться по горизонтальной круговой траектории относительно вертикальной оси, проходящей в центре круговой траектории движения, от привода, соединенного с решеткой, для перемещеш!я ка>кдого сегмента решетки по круговой траскторш, по крайней мере через две камеры обработки, образованные внутри газонепропицаемой конструкции. В этих камерах материал, находящийся на каждом сегменте решетки, подвергается обработке газом, проходящим через .!его, после чего материал подается к разгрузочной станции, где обработанный материал, р 1c00ëoæei1í1>1)1 па к<1>кдох! ссгмсптс решетки, выгружается.

Отличие предложенного реактора состоит в том, что над решеткой установлен лоток для подачи промежуточного теплоносителя, прпмыкаюшего к загрузочному устройству. Это позволяет интенсифицировать процесс.

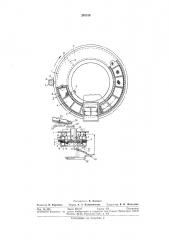

На чертеже показан описываемый реактор с устройством для подачи магериала.

10 Кольцевой ротацпонный реактор 1 снабжен кольцевой решеткой 2, состоящей из множества сегментов 8, каждый из которых имеет отверстия 4 одинакoi.îãî определенного размера.

Боковые стенки сегментов 8 могут быть покры15 ты тсплостойкпм илп антпкоррозионным материалом, например огнеупорным кирпичом 5.

Решетка 2 опирается на опоры для вращения относительно центральной вертикальной осп, н па множество опорных роли20 ков 6 (па чертеже показан только один ро.!ик), несущих кольцевую решетку 2. Последпяя вращается двигателем 7, приводящим во вращеш!с шестерню 8, находящуюся в зацеплении с зубчатым венцом 9, расположенным

25 на кольцевой решетке так, что она вращается

В ii3iipBB;icIIIIII, у!сезанном стрелкой.

Реактор ооорудовап устройствами, последовательно установленными в зоне загрузки шаров и в зоне загрузки обрабатываемого маЗ0 терпала, двумя камсрамп обработки 10 и 11

293319

3 и разгрузочным устройством 12, расположенным рядом с зоной загрузки шаров. Камеры

10 и 11 выполнены газонепроницаемыми и разделены перегородками 13 над и под решеткой.

Гйз проходит через первую камеру обработки 10 и перфорированные сегменты 8, находящиеся в этой камере, в направлении, обозначенном стрелкой 14, далее — через отверстия 15 и 1б. Поток газа через вторую камеру обработки 11 и перфорированные сегменты 3 направляется по стрелке 17 через отверстия

18 и 19.

В зоне загрузки шаров находится лоток 20, нижний конец 21 которого находится в непосредственной близости от верхней поверхности решетки с достаточным зазором для того, чтобы не препятствовать движению сегментов 3 решетки. Для загрузки лотка 20 используется множество стальных шаров одинакового диаметра, превышающего размер отверстий 4 в сегментах 8 решетки. B зоне загрузки обрабатываемого материала установлен бункер 22.

Устройство для подачи в бункер материала, обрабатываемого в реакторе 1, включает сито

23, предназначенное для подачи крупного материала на транспортер 24, мелкозернистого материала на транспортер 25 и частиц определенного размера, меньшего размера стальных шаров, на транспортер 2б для загрузки в бункер.

Для отделения стальных шаров от частиц материала после обработки их в реакторе служит сепаратор, принимающий стальные шары и обработанный материал с решетки на разгрузочной станции. Указанный сепаратор содержит сито 27 для подачи стальных шаров на транспортер 28 для их возвращения обратно в лоток 20; частицы материала поступают на транспортер 29.

При работе реактора стальные шары, используемые в качестве теплопоглотителя, загружают в лоток 20 для укладки слоя стальных шаров на перфорированные сегменты 8 решетки 2. Так как стальные шары сравнительно велики, имеют сферическую форму и укладываются беспорядо |но, опи не препятствуют проходу потока газа через отверстия 4, Частицы обрабатываемого материала, подаваемые в реактор 1 и просеиваемые через сито

23 до размера, меньшего диаметра шаров, загружаются транспортером 2б в бункер 22 и укладываются поверх стальных шаров по мере вращения двигателем 7 шестерни 8, вращающей зубчатый венец 9, а с пим и кольцевую решетку 2. При вращении решетки каждый сегмент 3 по очереди проходит из-под лотка 20 под бункер 22. При этом сегменты решетки загружаются последовательно слоями стальных шаров и обрабатываемого материала, подаваемыми затем в камеру обработки 10.

4

В указанной камере стальные шары поглощают теплоту вследствие того, что газы, поступающие из трубопорвода, или нагреваются заранее, или, проходя через материал, предварительно нагретый на решетке 2, или благодаря тому, что газы, контактирующие со стальными шарами, нагреваются указанными способами в сочетании. Тепло, поглощенное стальными шарами, накапливается и переносится ими в камеру обработки 11. В этой камере тепло, накопленное шарами, передается проходящему между последними потоку газа.

Если устройство работает в режиме, когда частицы материала имеют температуру, превышающую температуру шаров, максимальная эффективность регенерации накопленного тепла достигается при движении потока газа вверх. Затем каждый сегмент 3 решетки, прошедший через камеру. обработки 11, поступает в разгрузочное устройство, где сегменты опрокидываются по очереди для разгрузки материала и шаров на наклонное сито 27.

Обработанный материал и стальные шары, падающие на сито, разделяются, так как частицы материала меньше шаров, в результате чего частицы материала падают через сито 27 на транспортер 29. Стальные шары, падающие и подпрыгивающие на наклонном сите

27, в результате таких движений очищаются от налета обработанного материала н подаются в очищенном виде на транспортер 28 для возврата их в лоток 20.

Каждый сегмент 3 решетки после выгрузки его содержимого (стальных шаров и обработанного материала) па разгрузочное устройство сразу попадает в зону загрузки шарами, где а него укладывается слой стальных шаров. В любой момент времени в течение всего цикла работы реактора практически вся решетка 2 равномерно загружена, за исключением сегмента 3, проходящего в этот момент через разгрузочное устройство. Стальные шары одновременно выполняют функцию теплопоглотителя п среды теплопереноса, а также вместе с огнеупорным кирпичом обеспечивают надежную защиту решетки от газов, проходящих через камеры обработки 10 и 11.

Предмет изобретения

Кольцевой ротационный реактор, содержащий вращающуюся горизонтальную кольцевую решетку, состоящую пз перфорированных сегментов, по крайней мере две изолированные камеры обработки материала, устройства для загрузки и выгрузки материала, отлича ощийся тем, что, с цель1о интенсификации процесса, над решеткой установлен лоток для подачи промежуточного теплоносителя, примыкающего к загрузочному устройству.

293319

7 в

6

Составитель В. Харакоз

Редактор Н. Корченко Техред А. А, Камышникова Корректор В. И. Жолудева

Изд. № 260 Заказ 601 10 Тираж 473 Подписное

ЦЧИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2