Патент ссср 294346

Иллюстрации

Показать всеРеферат

О ll И С А Н И Е 294346

ИЗОБРЕТЕНИЯ

Союз Советских

Социалистических

Республик

К ПАТЕНТУ

Зависимый от патента 4чое

МПК С 08f 15/22

Заявлено 03.1.1969 (Ko 1294733/23-5)

Приоритет 04.1.1968, М P 1720771.5, ФР Г

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 678.745.32(088.8) Опубликовано 26.1.1971. Бюллетень Ко 6

Дата опубликования описания 8.IX.1971

Авторы изобретения

Иностранцы

Хельмут Энгельгардт, Франсис Бентц, Хайнрих и Гюнтер Нишк (Федеративная Республика Германии) Иностранная фирма

«Фарбенфабрикен Байер А Г» (Федеративная Республика Германии) Ринклер

Заявитель

СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ

АКРИЛОНИТРИЛА

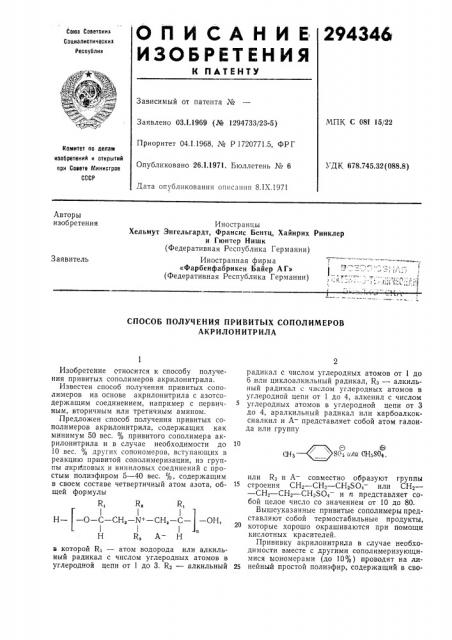

10 о .& (}}3 80; ипи ОНз804, Изобретение относится к способу получения привитых сополимеров акрилонитрила.

Известен способ получения привитых сополимеров на основе акрилонитрила с азотсодержащим соединением, например с первичным, вторичным или третичным амином.

Предложен способ получения привитых сополимеров акрилонитрила, содержащих как минимум 50 вес. о/о привитого сополимера акрилонитрила и в случае необходимости до

10 вес. % других сопономеров, вступающих в реакцию привитой сополимеризации, из группы акрЙловых и виниловых соединений с простым полиэфиром 5 — 40 вес. %, содержащим в своем составе четвертичный атом азота, общей формулы

R, R, R, 1 1 1

Н вЂ” — Π— С вЂ” СН, — Х+ — СН, — С вЂ” — ОН, 1 1 1

Н К, А — Н в которой R< — атом водорода или алкильный радикал с числом углеродных атомов в углеродной цепи от 1 до 3. Кз — алкильный радикал с числом углеродных атомов от 1 до

6 или циклоалкильный радикал, Яз — алкильный радикал с числом углеродных атомов в углеродной цепи от 1 до 4, алкенил с числом углеродных атомов в углеродной цепи от 3 до 4, аралкильный радикал или карбоалкоксиалкил и А — представляет собой атом галоида или группу или R3 и А — совместно образуют группы строения СНз — СНз — СНз504 — или СНз— — СНз — СНз — CH SO4 и и представляет собой целое число со значением от 10 до 80.

Вышеуказанные привитые сополимеры представляют собой термостабильные продукты, которые хорошо окрашиваются при помощи кислотных красителей.

Прививку акрилонитрила в случае необходимости вместе с другими сополимеризующимися мономерами (до 10/p) проводят на ли2S нейный простой полиэфир, содержащий в сво294346

Н R, А Н

65 ем составе четвертичный атом азота, общей формулы:

R R, R ! ! — Π— С вЂ” СН,— N+ — СН,— С— ! ! в которой R — атом водорода или алкильный радикал с числом углеродных атомов в углеродной цепи от 1 до 3, Rq — алкильный радикал с числом углеродных атомов от 1 до 6 или циклоалкильный радикал, R — алкильный радикал с числом углеродных атомов в углеродной цепи от 3 до 4, алкенильный радикал с числом углеродных атомов в углеродной цепи от 3 до 4, аралкильный радикал или карбоалкоксиалкил и А представляет собой атом галоида или группу

O .9 (Яз 80э ила СНз804, или R> и А — совместно образуют группы строения (СН ) з504 — или (СНр) 4$04 и и представляет собой целое число со значением от около 10 до 80, в присутствии радикалообразующих катализаторов в водной среде при температуре 0 — 90 С.

Получение простого полиэфира, обладающего основными свойствами, с мол. весом

1000 — 15000 проводят по способу, который заключается в том, что диол, в составе которого имеется третичный атом азота, или один, или с небольшим количеством гликоля нормального строения в присутствии кислых катализаторов (фосфорная кислота, серная кислота, сульфоновые кислоты) конденсируется при повышенных температурах (150 — 280 С) .

Последующее получение четвертичного атома азота производится обычными средствами. В том случае, если возникает необходимость удлинения цепи простого полиэфира, то для этой цели концевые гидроксильные группы молекулы полиэфира обрабатывают диизоцианатами, дикарбоновыми кислотами или их производными.

Диолы, содержащие в своем составе третичный атом азота, представляют собой

И+гидроксиалкиламины, которые получают, например, при присоединении этиленоксида, пропиленоксида, бутиленоксида или окиси стирола, частично также смесей окисей алкиленов к первичным аминам алифатического ряда (метиламину, этиламину, бутиламину, изобутиламину, пропиламину или аллиламину), или также к первичным аминам циклоалифатического ряда (циклогексиламину).

Перевод третичного атома азота, который содержится в составе простого полиэфира, в четвертичный атом азота проводят в спирте или в смеси спирта с водой при воздействии применяющихся для этой цели реагентов, таких как, например, диметилсульфат, метило15

50 вый эфир п-толуолсульфокислоты, пропансульфон, бензилхлорид, эфир хлоруксусной кислоты, аллилхлорид. После удаления спиртового компонента в вакууме образовавшееся солеобразное соединение растворяют в воде и после растворения полученный водный раствор прибавляют к реакционной смеси, в которой осуществляют привитую сополимеризацию акрилонитрила.

Привитую сополимеризацию проводят в водной фазе. Указанный процесс можно проводить и в 65o -ной азотной кислоте, с водорастворимыми радикалобразующими системами в качестве катализаторов, такими как, например, перекиси, азосоединения или окислительно-восстановительные системы на базе перекисных соединений и серусодержащими соедицениями, такими как, например, персульфат калия, персульфат натрия или персульфат аммония вместе с двуокисью серы, гидросуль фита ми щелочных металлов, пиросульфитами щелочных металлов, тиосульфатами щелочных металлов и р-дикетосоединений. В качестве Р-дикетосоединений используют, например, ацетилацетон, ацетоацетанилид, барбитуровую кислоту или дибензоил метан. Количество добавляемого катализатора составляет 0,5 — 5 вес. О в расчете на общее количество взаимодействующих реагентов. Соотношение между окислителем и восстановителем находится в пределах от 1:0,5 до 1:10. Температура полимеризации при проведении процесса привитой сополимеризации в водной среде составляет 20 — 90 С, предпочтительно 40 — 70 С, при полимеризации в азотной кислоте от — 10 до +30 С, предпочтительно температура составляет от 0 до +5 С.

При проведении привитой сополимеризации в водной среде процесс осуществляют таким образом, что рН среды поддерживается в пределах от 1 до 7. Раствор нагревают до требуемой температуры и исходную смесь добавляют к приготовленной смеси мономеров или сразу, или непрерывно вместе с частью мономеров, дополняющих недостающее количество последних в реакционной смеси. Выпадающий в процессе проведения привитой сополимеризации привитой сополимер отделяют путем фильтрования, промывают и высушивают.

При проведении процесса привитой сополимеризации акрилонитрила в азотной кислоте смесь полимеризующихся компонентов, преимущественно с органическим растворителем, растворяют в азотной кислоте. После растворения проводят полимеризацию путем добавления к смеси окислителя при температурах между 0 и +5 С.

П р и мер 1. 14 вес, ч. простого полиэфира следующей структуры:

Н вЂ” j — Π— (СН,),— N — (СН,),J„— ОН !

С4НЭ со средним молекулярным весом около 3000

294346

Экстинция (г ) навеска пленки

Сравнение

13,2

22,3 — 22,9

23,1 — 24,0

СН, СН, 16,7 — 17,1

H СН, H

65 вносят в 50 об. ч. метилового спирта и добавляют 21 вес. ч. метилового эфира и-толуолсульфокислоты.

Полученную реакционную смесь кипятят в течение 30 иик с обратным холодильником, доводят ее до сиропоподобной консистенции и после этого растворяют в 930 об. ч. воды, значение рН которой составляет 4. После растворения в воде к реакционной смеси добавляют 52,5 вес. ч. акрилонитрила и 3,5 вес. ч. метилового эфира акриловой кислоты, Затем проводят процесс полимеризации при 50 С, при перемешивании в атмосфере азота в присутствии 0,7 вес. ч. персульфата калия и 0,7 вес. ч. бисульфита натрия. По истечении 16 час проведения процесса привитой полимеризации полученный полимеризат отделяют, тщательно промывают и после промывки высушивают в вакуум-сушильном шкафу при

50 — 60 С.

Выход привитого сополимера составляет

65 вес. ч., что, в свою очередь, составляет

73,3О/< от теоретического.

Полученный привитой сополимеризат имеет значение К, равное 78 (по Фикентчеру).

Приме р 2. 14 вес. ч. простого полиэфира следующей структуры: со средним молекулярным весом около 4600 суспендируют в 50 об. ч. метилового спирта и после суспендирования кипятят с 12 об. ч. диметилсульфата с обратным холодильником в течение 30 мик. За этот промежуток времени реакционную смесь доводят до консистенции сиропа. Полученный сиропообразный полимер растворяют в 930 об. ч. воды и устанавливают значение рН раствора равным 4.

К полученному раствору прибавляют 3,5 вес. ч. метилового эфира акриловой кислоты и

52,5 вес. ч. акрилонитрила и процесс привитой полимеризации проводят при 50 С в атмосфере азота в присутствии 0,7 вес. ч. персульфата калия и 0,7 вес. ч. бисульфита натрия. По истечении 18 час с момента начала полимеризации получают привитой сополимер акрилонитрила, обработку которого производят аналогично тому, как в примере 1. Выход привитого сополимера составляет 57 вес. ч., что, в свою очередь, составляет 71 от теоретического. Полученный привитой сополимеризат имеет значение К, равное 81.

Пример 3. 14 вес. ч. простого полиэфира следующего строения:

i i

Н вЂ” — Π— С вЂ” СН,— N — СН,— С вЂ” — ОН ! (,о

20 со средним молекулярным весом около 1300

pBcTBoppют в 100 об. ч. метилового спирта.

После растворения в метиловом спирте указанный полиэфир кипятят с 12 об. ч. диметилсульфата в течение 30 мин с обратным холодильником. Затем из реакционной смеси удаляют растворитель. Остаток растворяют в

930 об. ч. воды, устанавливают значение рН системы равным 4 — 5. К раствору добавляют

52,5 вес. ч. акрилонитрила, 3,5 вес. ч. метилового эфира акриловой кислоты и после этого проводят процесс полимеризации при 50 С в присутствии 0,7 вес. ч. персульфата калия и

0,7 вес. ч. бисульфита натрия. Продолжительность процесса привитой сополимеризации составляет 5,5 час.

После обработки способом как в примере 1, получают 57,5 вес. ч. привитого сополимера акрилонитрила. Полученный привитой сополимер имеет значение К, равное 87.

Пример 4. 14 вес. ч. простого полиэфира, приведенного в примере 3, переводят в полиэфир, содержащий четвертичный атом азота, в течение 16 час в 20 об. ч. этилового спирта с использованием 20 вес. ч. этилового эфира монохлоруксусной кислоты путем нагревания с обратным холодильником. После испарения растворителя в вакууме остаток растворяют в

930 об. ч. воды и добавляют к водному раствору 52,5 вес. ч. акрилонитрила и 3,5 вес. ч. метилового эфира акриловой кислоты. Процесс полимеризации проводят при 50 С.

Величину рН регулируют до 2 в присутствии 0,7 вес. ч. персульфата калия и 0,7 вес, ч, бисульфита натрия. Полимеризация длится

5 час. Затем полученный привитой сополимер отделяют, тщательно промывают и высушивают. Выход привитого сополимера акрилонитрила составляет 43 вес. ч., что, в свою очередь, составляет 51 от теоретического.

Полученный привитой сополимер имеет значение К, равное 77.

Окрашиваемость (пленки) с азиновым непрямым голубым Л (590).

Полиакрилонитрил с 22

2-винилпиридина

Полиакрилонитрил с 4,65 2-винилпиридина

Привитой сопол имерр в соответствии с примером 2 описания настоящего изобретения

Привитой сопол имерр в соответствии с примером 3 описания настоящего изобретения

294346

Предмет изобретения

G G

СН 30> или СНз90, 10

Составитель Е. Тартынская

Техред Л . Я. Левина

Редактор Маркелов

Корректоры; А. П. Васильева и 3. И. Тарасова

Заказ 2329 19 Изд. Хв 439 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская нa6., д. 4/5

Типография, пр. Сангинова, 2

Способ получения привитых сополимеров акрилонитрила и азотсодержащих соединений, отличающийся тем, что в качестве азотсодержащего соединения используют простой полиэфир общей формулы

Ri Ri К!

Н вЂ” — Π— С вЂ” СН,— N+ — СН,— С вЂ” — ОН, !

Н R, А Н где Ri — Н или алкильный радикал с 1 — 3 углеродными атомами, R — алкильный радикал с 1 — б углеродными атомами или циклоалкильный радикал, Яз — алкильный радикал с 1 — 4 углеродными атомами, алкенильный радикал с 3 или 4 углеродными атомами, 5 аралкильный радикал или карбоалкоксиалкил и А атом галоида или группа или R3 и А — совместно образуют группы

СН2 — СН вЂ” CHgSO4 — или СН2 — СНв — СН вЂ”

15 CH SO4 — и п — от 10 до 80.