Способ доводки деталей на плоскодоводочномстанке

Иллюстрации

Показать всеРеферат

йоав Советских

Социалистических

Республин

Зависимое or авт. свидетельства №

МПК В 24b 37/04

Заявлено 07Х.1968 (№ 1239449/25-8) с присоединением заявки №

Приоритет

Опубликовано 04.11.1971, Бюллетень № 7

Дата опубликования описания 29.111.1971

Комитет по белем изобретений и открытий при Совете Министров

СССР

УДК 621 923 74(088 8) Авторы изобретения П. Н. Орлов, Е. Ф. Коновалов, H. С. Чекаев и Ю. В. Пантелюшин

Московское высшее техническое училище имени Н. Э. Баумана

Заявитель

СПОСОБ ДОВОДКИ ДЕТАЛЕЙ НА ПЛОСКОДОВОДОЧНОМ

СТАНКЕ

Изобретение относится к области финишной обработки плоских поверхностей деталей.

Известны способы доводки на плоскодоводочных станках, по которым канавки для подвода абразива на доводочных дисках обычно выполняются в виде концентрично расположенных окружностей или прорезанных пазов, пересекающихся под прямым, тупым и острым углами и образующих отдельные площадки в форме параллелограмма или прямоугольника.

Недостатком этих способов обработки деталей на вышеуказанных станках является быстрый и неравномерный износ доводочного диска, особенно в местах динамического воздействия обрабатываемых деталей (правильных колец) на абразивные зерна.

Предложенный способ доводки плоских деталей не имеет этого недостатка благодаря тому, что угол между касательными к канавке и к траектории движения кассеты с деталями выбирают в пределах от 20 до 70, для чего отношение угловой скорости вращения кассеты с деталями к скорости вращения ее центра вокруг оси доводочного диска устанавливают в пределах от — 0,2 до +1,б. Канавки на дисках могут быть выполнены по архимедовой спирали или окружности с шагом, равным

0,5 — 5 наружного диаметра диска. Канавки могут также выполняться по логарифмической спирали с коэффициентом роста от 0,1 до 10.

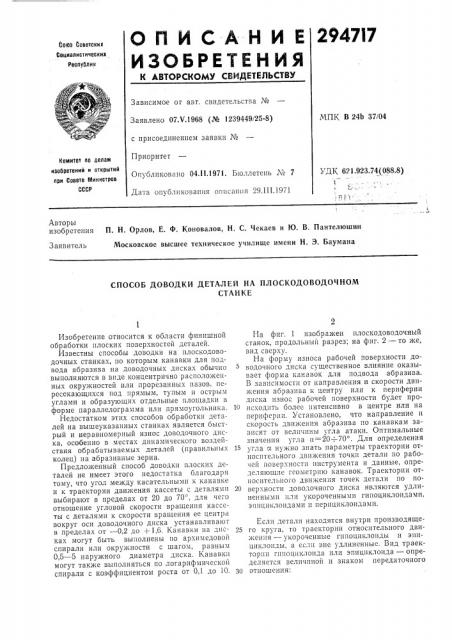

На фиг. 1 изображен плоскодоводочный станок, продольный разрез; на фиг. 2 — то же, вид сверху.

На форму износа рабочей поверхности доводочного диска существенное влияние оказывает форма канавок для подвода абразива.

В зависимости от направления и скорости движения абразива к центру или к периферии диска износ рабочей поверхности будет про10 исходить более интенсивно в центре или на периферии. Установлено, что направление и скорость движения абразива по канавкам зависят от величины угла атаки. Оптимальные значения угла а=20 —:70 . Для определения угла а нужно знать параметры траектории относительного движения точки детали по рабочей поверхности инструмента и данные, определяющие геометрию канавок. Траектории относительного движения точек детали по по20 верхности доводочного диска являются удлиненными илп укороченными гипоциклопдами, эпициклоидами и перициклоидами.

Если детали находятся внутри производяще25 го круга, то траектории относительного движения — укороченные гипоцпклоиды и эпициклоиды, а если вне удлиненные. Вид траектории гппоцнклопда пли эппциклоида — определяется величиной и знаком передаточного

ЗО отношения:

294717

2 а2

Ф в Лв савв где аг(па) — угловая скорость (число оборотов п2) вращения «плана» с деталями относительно его центра. оь(n,) — угловая скорость вращения центра «плана» с деталями относительно центра (точка 0) доводочного диска. 10

В зависимости от типа станка детали устанавливаются или закрепляются на «плане» (станок с правильными кольцами) или в сепараторе (кассете) (эксцентриковые и планетарные станки).

Если i2 )O, то траектории относительного движения являются гипоциклоидами, если

4в>1 — эпициклоидами и если 0<12,<1, то перициклоидами. 20

Значения чисел оборотов п2 и пв или угловых скоростей о2 и сов берутся всегда относительно доводочного диска, по рабочей поверхности которого точки детали описывают траектории относительного движения. Эпициклои- 25 ды и гипоциклоиды являются замкнутыми и незамкнутыми кривыми.

Экспериментальные исследования показали, что оптимальными траекториями являются укороченные эпициклоиды и укороченные ги- 30 поциклоиды, область которых определяется числом ав= — = — 0,2: +1,6. В этом слу è чае углы атаки а, равные 20 — 70, создаются для канавок, которые могут быть выполнены 35 в виде архимедовой спирали (левой или правой) или окружности с шагом 1=0,05 —:5D, где D — диаметр наружного размера рабочей поверхности доводочного диска. Интервал

0,05 — 5 охватывает возможный диапазон изменения шагов t вH з3а в иHсcиnмости от D, равного

50 — 1000 мм.

Канавки могут быть выполнены также в виде логарифмической спирали (левой или правой) и определяться величиной коэффициента роста q для правых спиралей и величиной

1 коэффициента роста, равной — для левых спиД ралей. Весь диапазон возможных логарифмических спиралей для канавок доводочных дисков будет определяться интервалом изменения коэффициента роста q=0,1 —:10.

Предмет изобретения

Способ доводки деталей на плоскодоводочном станке с диском, имеющим канавки для подачи абразива, по которому перемещают кассеты с деталями, отличающийся тем, что, с целью управления износом доводочного диска за счет направленного перемещения абразивных зерен, угол между касательными к канавке и к траектории относительного движения кассеты с деталями выбирают в пределах от

20 до 70, для чего отношение угловой скорости вращения кассеты с деталями к скорости вращения ее центра вокруг оси доводочного диска устанавливают в пределах от — 0,2 до

+1,6.

2. Способ по п. 1, отличающийся тем, что канавки на дисках выполняют по архимедовой спирали или окружности с шагом, равным

0,5 — 5 наружного диаметра диска.

3. Способ по п. 1, отлича>ощийся тем, что канавки на дисках выполняют по логарифмической спирали с коэффициентом роста от 0,1 до 10, 294717

Фиг

Фиг 2

Составитель Н. Иванушкина

Редактор В. С. Девятов Техред А. А. Камышникова Корректор В. П. Федулова

Заказ 691/6 Изд. № 305 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий прп Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2