Способ получения дисперсных материалов

Иллюстрации

Показать всеРеферат

СПИ Е

ИЗОБРЕТЕНИЯ

ЗО 1379

Социалистическик

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 07. I V.1966 (¹ 1070072/22-1) с присоединением заявки №

Приоритет

Опубликовано 21.IV.1971. Бюллетень № 14

Дата опубликования описания 2Х1.1971

МПК С 23с 11/02

В 22f 1/00

Комитет по делам иаобретений и открытий при Совете Министров

СССР

УД К 621,793.1:534.321.9 (088.8) Авторы изобретения;

Г. И. Погодин-Алексеев, В. М. Гаврилов, С. П. Храмов, О. Б. Хаврошкин, В. Г. Сыркин и А. А. Уэльский

Заявитель

СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЬ1Х МАТЕРИАЛОВ

Изобретение относится к области получения дисперсных материалов, в которых металлоподобные соединения типа карбидов, нитридбв или оксидов равномерно распределены в металлической основе.

Известен способ получения дисперсных материалов, заключающийся в том, что порошки тугоплавких соединений, например карбидов или боридов, покрывают металлом, который образуется на частицах порошка в результате термического разложения газовой фазы металлсодержащих соединений, например карбонилов. Процесс металлизации осуществляют во взвешенном состоянии, которое достигается с помощью вибрации. При этом вибрации подвергают дисперсный материал во всем объеме.

Предложенный способ отличается от известного тем, что для получения компактного материала с повышенными механическими свойствами чередуют подачу слоя порошка тугоплавкого соединения и паров металлсодержащего компонента в количестве, достаточном для заращивания слоя металлом, при этом образующуюся при термическом разложении металлическую составляющую подвергают обработке ультразвуковыми колебаниями через газовую среду. 2

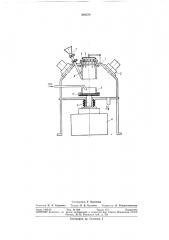

На чертеже схематически показано устройство для осуществления описываемого способа.

Устройство состоит из герметичной камеры 1, ультразвуковых излучателей 2, чаши 8, вибропривода 4, терморадиационного (инфракрасного) нагревателя 5. Камера снабжена окном 6 из стекла, прозрачного для инфракрасных лучей, а также загрузочным приспо10 соблением 7, позволяющим перекрывать камеру от окружающей ее атмосферы во время засыпки порошков. Ультразвуковые излучатели 2 закрыты от инфракрасных лучей отражательным зеркалом 8. Чаша 8 закреплена на

15 виброприводе 4 через соединительный шток 9 и термоизоляционную прокладку 10.

Способ осуществляется следующим образом.

Порошки подают в чашу 8, камеру 1 герме20 тизпруют, заполняют инертным газом и нагревают порошки до заданной температуры терморадиационным нагревателем 5. Контроль за нагревом порошков осуществляют термопарой. Равномерное распределение зерен по25 рошков проводят с помощью вибрации. По достижении заданной температуры в камеру подают металлсодержащие соединения в газовой фазе, например пары карбонилов. Образующийся при температуре термического раз30 ложения карбонилов металл осаждается на

301379 нагретых частицах порошка, а окись углерода удаляется из камеры. После того, как первая порция зерен скрепляется осажденным металлом, т. е. полу. чают первый слой композиции, засыпают вторую порцию зерен порошков через загрузочное приспособление 7, распределяют их вибрацией по поверхности полученной композиции и снова проводят весь цикл нанесения металлического покрытия по указанной технологии. В процессе осаждения металла на зерна порошков осуществляют обработку металлической фазы ультразвуком через газовую среду при помощи механических ультразвуковых излучателей 2.

При озвучивании образующегося м талла происходит изменение его структуры, возрастает текстурная ориентация кристаллов с удлиненной осью, перпендикулярной к поверхности осаждения, а следовательно, уменьшаются внутренние напряжения в покрытии.

Кроме того, под воздействием ультразвукового поля интенсифицируется процесс проникновения осажденного металла в материал порошка. Это позволяет значительно повысить механическую прочность получаемой композиции. Поскольку озвучивание металлической фазы проводят на протяжении всего процесса осаждения при постепенном наращивании слоя металла, то этому слою сообщается за короткое время относительно высокая удельная энергия, что позволяет ускорить процесс взаимодействия озвучиваемого тонкого слоя осажденного металла с поверхностью зерен.

После окончания процесса чашу с полученным материалом снимают со штока вибропривода, вынимают из камеры и разбирают. Материал освобождают из чаши под прессом.

Предложенный способ можно применять для изготовления дисперсного материала, металлическая связка которого представляет собой сплав нескольких металлов, например железа и. никеля или молибдена и вольфрама.

Для этого необходимо в камеру одновременно подавать несколько карбонилов в определенном соотношении, Можно также получать многослойные дисперсные материалы, слои которых отличаются друг от друга составом или размером частиц, за счет последовательной подачи в камеру зерен различных порош10 ков в различных количествах, и последовательной подачи карбонилов различных металлов.

Пример. Получение антифрикциопного дисперсного материала на основе дисульфида

15 молибдена с никелевой связкой.

В качестве газа-носителя используют окись углерода, а в качестве газовой фазы — карбонил никеля Ni(CO)4. Концентрация карбонила в окиси углерода составляет 17,3%, вели20 чина зерен MoS 100 мк, частота ультразвуковых колебаний 22 кги, температура нагрева и о р ош ко в 500 С.

Предмет изобретения

Способ получения дисперсных материалов нанесением на порошки тугоплавких соединений металла термическим разложением паров металлсодержащего компонента при воздей50 ствии на порошок вибрации, отличающийся тем, что, с целью получения компактного материала с повышенными механическими свойствами, чередуют подачу слоя порошка тугоплавкого соединения и паров металлсодержаЗ5 щего компонента в количестве, достаточном для заращивания слоя металлом, при этом образующуюся при термическом разложении металлическую составляющую подвергают обработке ультразвуковыми колебаниями через

40 газовую среду.

Составитель Г. Портнова

Редактор Н. Л. Корченко Техред Л. В. Куклина Корректор Н. Рождественская

Заказ 1402716 Изд. № 608 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2