Способ приготовления катализатора на основецеолитов

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

303095

Сйоз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 18.Ч111.1969 (№ 1360343/23-4) с присоединением заявки № 1377432123-4

Приоритет

Опуоликовано 1З.Н.1971. Бюл.чстс пь X 16

Дата опубликования описан ся 5.Ч11.1971

М П К В 01 j 11/40

Комитет по делам изобретений и открытий

;.ои Совете Министров

СССР

УДК 66.097.3(088.8) Авторы изобретения X. М. Миначев, Е. С. Мортиков, А. С. Леонтьев, Н. Ф. Кононов, T. С. Папко, А. А. Маслобоев-Шведов, Б. М. Козлов, А. К. Жомов, Б. А. Липкинд, В. Г. Мирский, Н. Х. Валитов, О. С. Игнатьев, Л. И. Пигузова, И. Э. Гельмс, Н. P Бурсиан, Г. М. Белоцерковский, В. И. Гаранин, В. В. Харламов, П. И. Слюняев, А. С. Витухина, Ю. А. Шавандин, T. Г. Плаченов и Э. С. Левин

3 ipâttTå» Институт органической химии имени Н. Д. Зелинского

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ

ЦЕОЛ ИТОВ

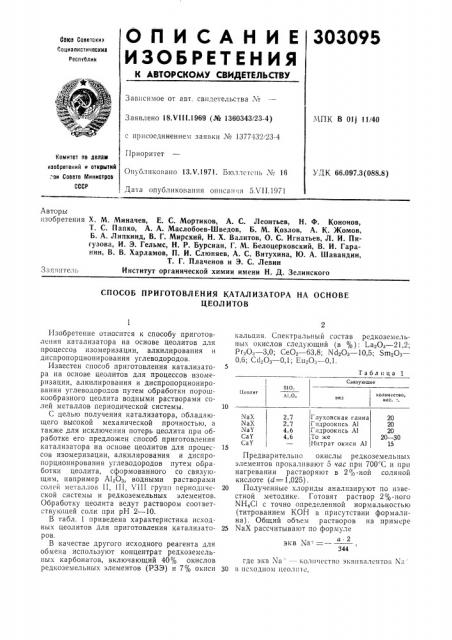

Таблица 1

Саяэуюшее яо, л»о, Цеолит количество, вес. . вил

VaX

NaX

VaY

СаУ

СаУ

Глуховская глина

Гидроокись Al

Гидроокись Al

То же

Нитрат окиси Л1

20 — 30

2,7

2,7

4,6

4,6

Изобретение очносится к способу приготовления катализатора на основе цеолитов для процессов изомериз ации, алкилирования и диспропорционирования углеводородов.

Известен способ приготовления катализатора на основе цеолитов для процессов изомеризации, алкилирования и диспропорционирования углеводородов путем обработки порошкообразного цеолита водными растворами солей металлов периодической системы.

С целью получения катализатора, обладающего высокой механической прочностью, а также для исключения потерь цеолита при обработке его предложен способ приготовления катализатора на основе цеолитов для процессов изомеризации, алкилирования и диспропорционирования углеводородов путем обработки цеолита, сформованного со связующим, например А1зОз, водными растворами солей металлов 11, 111, VIII групп периодической системы и редкоземельных элементов.

Обработку цеолита ведут раствором соответствующей соли при рН 2 — 10.

В табл. 1 приведена характеристика исходных цеолитов для приготовления катализаторов.

В качестве другого исходного реагента для обмена используют концентрат редкоземельных карбонатов, включающий 40% окислов редкоземельных элементов (РЗЭ) и 7% окиси кальция. Спектральный состав редкоземельных окислов следующий (в % ): 1а Оа — 21,2;

Pr2O — 3,0; СеΠ— 63,8; Хс40а — 10,5; SmqO —

0,6; Сс40,— 0,1; Еи О: — -0,1.

Предварительно окислы редкоземельных элементов прокалпвают 5 час при 700 С и при нагревании растворяют в 2% -ной соляной кислоте (@=1,025).

20 Полученные хлориды анализируют по известной методике. Готовят раствор 2%-ного

NH4CI с точно определенной нормальностью (титрованием КОН в присутствии формалина). Общий объем растворов на примере

25 NaX рассчитывают по формуле а 2 экв Na- =

344 где экв Ха — количество эквпвалснтоп Х;.

30 в исходном цеолпте, 303095

Таблица 2

Физико-химическая характеристика катализатора

Результаты испмтаиия е реакторе иыхол этилоснзола, с 1 си катал., " чис концентрация ЭВ г катализате, концентрация полиэтилбеизолоа, сорбциоииая емкость кислотность, игкг г прочность, кглизн- пористость, 250 С, 300 С 250 С 300 С

300 С 250 С 300 С

250 С

До обмена на РЗЭ

0,82 54,06 41 — 112 0,41 I 21, 40 37,5 . 0,280, 0,350 8,80

524 †26

14,5 1.8 4,1 !

После обмена на РЗЭ

25,82 4,60 (8,об

0,75 53,26 41 — 112 1,31 55,92 l 63,91 i 0,590 0,680 i 22,55

1050 †26

Примечание. Приведены средние значения для всех опытов.

Аналогичные данные зованпи цеолита NaY C

Оо10 сll(lilt! О 1111 1(ЯТIIOI!

5t (1 1 т(1.

40 получают при исполь20% окиси алюминия, Рс,(КОЗСМСЛЬПОГO -) 10и — — навеска безводного цеолпта, 344 — молекулярный вес цеолнта.

Объемы растворов рассчитывают, исходя нз того, что на 1 экв. Na+ в цеолите берут 3 экв.

РЗЭ и 2 экв. NH4

Пример 1. 50 — 100 г l.paHyiHpoaaHHot.o цеолита помещают в колонку с рубашкой заливают смесью растворов Х1-14С! и x2toðèäotl редкоземельных элементов. Затем колонку нагревают циркулирующей водой до 00 — 70 С и устанавливают скорость вытекания ркидкости, равную 30 ил час. С такой же скоростью, поддерживая постоянный слой жидкости над цеолитом, в колонку приливают исходный раствор, содержащий катионы редкоземельпы ( элементов. Если после однократного пропускания степень обмена будет недостаточная (менее 70% ), собранный раствор пропускают через цеолит до тех пор, пока степень обмена не достигнет величины 70 — 80%. В данном примере степень обмена за один проход составляет для NH4+ 15 — 20%, а для катионов редкоземельных элементов 50 — 60%. По достижении заданной величины степени обмена цеолит промывают до отсутствия С1-иона H вытекающей жидкости (проба на ЛтКО3).

Степень обмена определяют следующим образом. Маточные растворы и промывпые воды сливают вместе и доводят до точного объема в мерной колбе (можно часть вод упарить). Степень обмена рассчитыва101 по форм ле (А — В) . 100

Степе(1ь обмена, % = экв. Na где А — количество эквивалентов редкоземельных элементов в исходном растворе, B — количество эквивалентов редкозем-льИз табл. 2 видно, что при использовании предлагаемого катализатора наблюдается рост активности катализатора и производительности его по этилбензолу более ч«м в раза. цых элемс1гров В маточном расгворс и lplt мывн1ях Водах.

AH 3;IoI НННо PBcc"tII H1Ii IoT степень ои iicI451:-iа дн + . За общую степень обмена прннима1от суммарную величину обмена Ia катионы редкоземельных элементов и х11-14+. После itромывкп обменные гранулы катализатора вь1гружа1от из колонки, сушат 12 «ас на воздухе, затем прокаливают б «ас при 100 — 120 С, 5 «ас при 380 С, столько >ке при 550"C и, наконец, подвергают физико-кими(еским испытаниям.

Пример 2. Обмен цеолита в "аблег:(а . можно вести в колбе или в соответству1оп(с:

15 аппарате с мешалкой. Для этого раствор, рассчитанный, как в примере 1, делят на 3 — 5

Порцию раствора заливают в:pcitupлую кол

oy c %

С каждой порцией обмен ведут II те101гне 3—

5 «ас, после чего маточный раствор слпва1от и заливают свежую порцию. По о:(оп:11п11 i

25 обмена цеолит промывают в этих оке услов1111::. дистиллированной водой. Промывпыс воды маточные растворы сливают вместе и iio u;i2tсанной выше методике определяют сто;1 .ii: обмена. Заданная степень обмена, ожет быт

30 достигнута и при комнатной температуре.

Пример 3. Проводят сравнительные и. пытания катализаторов на основе цео IHт: (:;I I с 20 — 30% окиси алюминия в качеств1 ю зующего компопе1гга (Са =30) в 1 р пу

35 tàõ до и после обм"Hа на катионы редкозе

:,1сльных элементов.

Результаты испытания приведены в табл. 2.

303095

Катализаторы, полученные пред>1« > ецным способом, помимо высокой активности обладаIoT еще рядом преимуп!еств, имеющих в:III .ное промышленное значение. В частности, они могут быть использованы при более низкой температуре и в отличие от других катализаторов алкилирования сохраняют высок ю активность в широком диапазоне температур.

Последнее является необходимым условие;I для работы в адиабатическом реакторе.

Катализаторы на основе цеолитов 11 редкоземельных элементов весьма активны 13 рс,кциях изомеризации и диспропорционирования.

Пример 4. Катализатор, что и в примере

2 — цеолит СаУ с 20 — 30 /о окиси алюм!шия, содержащий катионы редкоземельных элементов. Исходное веГцсство sll-ксилол. Опыт 1 проводят в проточном реакторе с об.ьемпой скоростью 1 час — прп павле:!ии 15 ат и разных температурах. При 350 С за один проход из м-ксилола образуется до 27о/о триметилбензолов (в основном псевдокумола) и 3 — 4",; дурола. Эти два продукта имеют большое промышленное значение.

При 400 С па этом катализаторе протекает изомеризация м-ксилола в о- и п-изомсры.

Например, состав ксилольной фракции в этом случае за один проход составляет (в о ) и-ксилола 18, м-ксилола 55 — 56 11 о-ксилола

24 — 25.

Пример 5. Катализатор, что и в пр; мерах 2, 3. Исходное всГцсство заксилольпая фракция реформинга (триметилбензоль1!ая фракция). 3а один проход при объемной скорости 1 час->, давлении 15 ат и температуре

300 С из триметилбензолов образуется 20—

23 /о ксилолов и 24 — 26 /о тетр а метил бенз ол ов (в основном дурола).

Приведенные примеры показывают, что катализаторы в гранулах, полученные обменом на катионы редкоземельных элементов, отличаются значительно более высокой активностью в реакциях алкилирования, изомеризации и диспропорционирования по сравнению с активностью известных катализаторов иа основе цеолитов с !целочноземельными катионами и с активностью катализаторов, полученных другими способами.

Пример б. В качестве катализатора используют цеолит РЗЭ=НУ+80о/о алюмосиликата, полученный обменом на РЗЭ и ХН,+ в гранулах цеолита НУ с 80 /о алюмосиликата.

Исходными веществами служат бензол и этилен в соотношении 3: 1. При 200 С, 30 ат и объемной скорости 3 час — степень превращения этилена 98 — 100",о, а выход этплбепзола

60 -70о/о.

Пример 7. Цеолит iVaY формуют вла>кпым способом с 20 /о Л1,0з в гранулы размер«м 1; 4 лл, л ша Г при 110"I: и прок>!липа>от

1IpI1 температуре 350 — 500 С Чеханическая прочность l рану;шрованного Ха > 0,6—

1 кг/л,Г! - . Обмен катионов Ха+ на Са -+ и затем íà Pd + проводят в гранулах, обрабатывая последние растворами СаС! и

Pd (МНо) >С1, соответственно. Полученный гранулированньп! палладиевый катализатор сушат при 110 С и прокаливают при 350 — 500 С.

При указанном способе обмена механическая прочность гранул не снижается, а потери цео:I I I T 2 и и ал, 1 а д и я п р а к т и I I c I(I I отсу т с т ну lo T.

Испыташ1я ката.шзатора на активность при изомеризации и-пентана проводят в проточной установке с загрузкой катализатора

10 >!л. На восстановленном водородом катализаторе выход изопентана при 370 С, давлс11пи 30 п>1;! «;>:,смиой скорости 1 час-" 5055о>о. Такой же выход изопентана получают на палладийцеолитном катализаторе без введения связяощих веществ.

Пример 8. Цеолит МаУ в порошкообразцом виде формуют в гранулы размером 4;-; (4,!Гм с использованием в качестве связующего материала оксинитрата алюминия состава Al (OH) „.-ХО. При обработке полученных гранул воздухом при 400 — 450 С оксинитрат алюмшшя разлагается с образованием окиси ал!оминия. Количество окиси алюмиьп>я в цеолите составляет 15о>о. Обмен Ка+ на Са- + и

Pd- + проводят в гранулах так же, как в примере 1. Полученный катализатор сушат при

110=С и прокаливают при 350 — 500 C. Механическая прочность такого катализатора составляет 3 — 4,5 кг/лл - . Потери цеолита и пал ладия практически отсутствуют. Испытания катализатора проводят так же, как и в примере 1. Выход изопентана 50 — 55о/о.

Предмет изобретения

1. Способ приготовления катализатора на основе цеолитов для процессов изомеризацпи, алкилирования и диспропорционирования углеводородов путем введения в цеолит катионов металлов II, III, VIII групп периодической системы и редкоземельных элементов, отличающийся тем, что, с целью получения катализатора с высокой механической прочностью и исключения потерь цеолита, введение катионов осуществляют обработкой цеолита, сформованного со связующим, например А12ОЗ, водными растворами солей соответствующих металлов.

2. Способ по п. 1, отлачающийся тем, что обработку цеолита ведут раствором соответствуюгцей соли прп рН 2 — 10.