Способ получения термостойких резин

Иллюстрации

Показать всеРеферат

.1

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

304278

Союз Советских

Сониалистических

Республик

Зависимое от авт, свидетельства ¹

М. Кл. С 08g 47(06

Заявлено 12.Х1.1969 (№ 1376617:23-5) с присоединением заявки ¹

Приоритет

Опубликовано 25.V,1971. Бюллетень ¹ 17

Дата опубликования описания 11.IX.1972

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 678.84(088.8) Авторы изобретения

А. И. Шерле, С. М. Межиковский, О. Г. Сельская, P, M. Асеева, В. В. Кузина и А. А. Берлин

Институт химической физики АН СССР

Заявитель

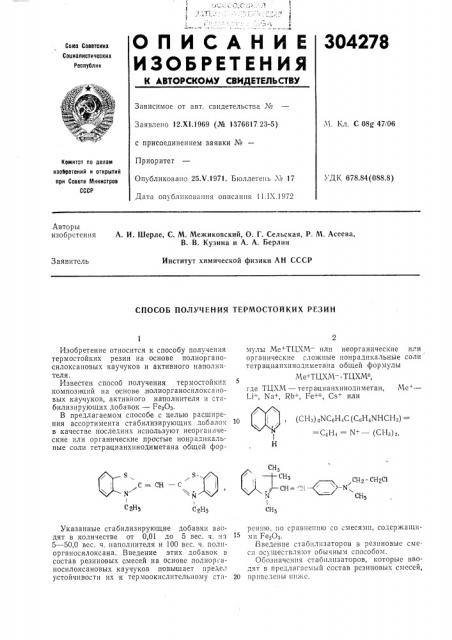

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ РЕЗИН (СНз) >NCqHqC (С Н,ЯНСНз)—

=СсН = N+ — (СНз) >, 1

S.

С= CH

С2Н

Изобретение относится к способу получения термостойких резин на основе полиорганосилоксановых каучуков и активного наполнителя.

Известен способ получения термостойких композиций на основе .полиорганосилоксановых каучуков, активного наполнителя и стабилизирующих добавок — РезОз.

В предлагаемом способе с целью расширения ассортимента стабилизирующих добавок в качестве последних используют неорганические или органические простые ионрадикальные соли тетра цианхинодиметана общей форУказанные стабилизирующие добавки вводят в количестве от 0,01 до 5 вес. ч. на

5 — 50,0 вес. ч. наполнителя и 100 вес. ч. полиорганосилоксана. Введение этих добавок в состав резиновых смесей на основе полиор аносилоксановых каучуков повышает преде.. устойчивости их к термоокислительному стамулы Ме+ТЦХМ вЂ” илп неорганические или органические сложные ионрадикальные соли тетрацианхинодиметана общей формулы

Ме+ТЦХМ вЂ”. ТЦХМ где ТЦХМ вЂ” тетра цианхинодихтетан, Мс+—

Li+, Na+ КЬ+, Fe++, Cs+ или рснпю, по сравпеншо со смесями, содержащими FeOq. Введение стабилизаторов в резиновые смеси осуществляют обычным способом.

Обозначения стабилизаторов, которые вводят в предлагаемый состав резиновых смесей, 20 приведены ниже.

304278

Шифр соединения

Сложение соли

Катионы простых и сложных солей

Продукт 1

Н (CH3),NC,H4C (C,H4NHCH,) =C,H4 N (CH,), Продукт 11

S S

С= CH — С

ы

N

С2Н, СФ5

Продукт П1

-СН,, СН2 П(2С-1

CH=СН g сн, Сн, Продукт IV

Cs+

Продукт V

Продукт VI

Продукт VII

Продукт VI II

1 1+

Rb+

Fe++

Пример 1. 100 вес. ч. полиорганосилоксанового каучука СКТВ, полученного в присутствии сернокислого катализатора и содержащего 99,3 мол. а о метильных групп

0,1 мол. 1в3IиIнHиHл ьbнHbыIх г р у 1п1п, смешивают нэ вальцах с 50 вес. ч. тонкодисперсной беловой сажи J-ЗЗЗ. В процессе сме1пения в стандартную смесь вводят 0,5 вес. ч., 1 вес. ч., 3 вес. ч. сложной ионрадикальной соли (продукт 1).

Полученные резиновые смеси подвергают испытанию на устойчивость к термоокислительному старению при 350 С и при скорости нагревания 3 град)мин.

В аналогичных условиях для сравнения испытывают образцы стандартной смеси (без стабилизирующей добавки) и смесь, содержащую на 100 вес. ч. СКТВ и 50 вес. ч. наполнителя 3 вес. ч. ЕеаОз. Результаты испытания представлены в табл. 1.

Таблица 1

Нагревание со скоростью

3 град)мин

Весовые

Характеристика образца после испытания в изотермических условиях интервал экзоника, характеризующего окисление органических радикалов полиорганосилоксанов, С потери за

3 час при

350 С, оа

Образец температура начала интенсивного разложения, С

350 — 372

360 †3

355

355

355 — 392

360 — 400

368 †4

357

363

Эластичный

Эластичный

365

Стандартная смесь

Стандартная смесь+ 3 вес. ч. Ре Оз

Стандартная смесь+ 0,5 вес. ч. продукта 1

Стандартная смесь+ 1 BQc . ч. гродукта 1

Стандартная смесь+ 3 вес. ч. продукта 1

Твердый стеклообразный порошок

Покрыт хрупкой жесткой пленкой, испещренной трещинами

Эластичный

304278

Нагревание со скоростью

3 град л ин

Весовые

Характеристика образца после испытания в изотермических условиях интервал экзо) > пика характеризующего окисление органических радикалов полиорганосилоксанов, С потери за

3 час при

350 С оо

Образец температураначала интенсивного разложения, С

350 †3

350 †3

355

355

350 †3

Стандартная дукта VI

Стандартная дукта VII

Стандартная дукта VIII

350 смесь+ 1 вес. ч. просмссь + 1 вес. t. просмесь + 1 вес. ч. нро370 †3

373 †4

372

Упругий эластичный

Упругий эластичный

375 H3 — сн, S S

С СЯ С я

1Ч

С2Н> СЕН5

cII2 cH2 I — 1Ч

СН, Я

CiI3 стабилизирующие

Пример 2. В стандартную резинову1о смесь вводят 1 вес. ч. продукта II. Полученный образец резиновой смеси подвергают испытанию в условиях примера 1. После 3 час старения на воздухе при 350 С образец теряет в весе меньше 10%, полностью сохраняя при этом эластичность.

Испытания в неизотермическом режиме со скоростью нагревания 3 град1лчин показызают, что введение 1 вес. ч. продукта II приь дит к увеличению температуры начала деструктивных процессов в полимере на 10 С.

Пример 3. На вальцах готовят резиьовую смесь, состоящую из 100 вес. ч. каучука

СКТВ, 50 всс. ч. тонкодисперсного наполнителя J-333 и 1 вес. ч. продукта III.

Испытания, проводимые в условиях примера 1, показывают, что потери всса при 350 -"С за 3 час нагрева на воздухе составляют 11%, образец сохраняет эластичность, температура начала разложения 373 С, интервал экзо-анка, характеризующего окисление органических радикалов макромолекулы полнорганосилоксанов 370 — 403=С.

Пример 4. Готовят эмульсию в к-гептане, состоящую из 100 вес. ч. СКТВ, 50 вес. ч. наСтандартная смесь

Стандартная смесь + 3 вес. ч. Fe Op

Предмет изобретения

1. Способ получения термостойких резин на основе полиорганосилоксановых каучуксв, активного наполнителя и стабилнзирующих добавок, отличающийся тем, что, с целью расширения ассортимента стабилизируloщих добавок, в качестве последних используют нсорганические и органические ионрадикальныс. соли тетрацианхинодиметана общей формулы

Ме+ТЦХМ вЂ” или неорганические и органические сложные ионрадикальные соли тетраци2. Способ по п. 1, отличающийся тем, и;о ве от 0,01 до 5 вес. ч. на 100 вес. ч. каучука. полннтеля J-333 и 1 вес. ч. простой ионрадикальной соли — продукта IV.

После тщательного перемешивания выпаривают растворитель и остаток высушивают

5 в вакууме до постоянного веса. Полученную смесь испытывают на термоокислнтельную устойчивость в изотермпчсском (350 С) и неизотермическом режиме (3 град/мин).

Образец полностью сохраняет эластичность

10 после старения на воздухе в течение 3 час при 350 С. Потери в весе при этом составляют 8%. Температура начала интенсивного разложения для образца, содержащего 1 вес. ч, продукта IU, составляет 360 С, а температур15 ный интервал экзотермического пика, характеризующего окислительные процессы лежит в области 355 — 400 С.

Пример 5. Готовят смеси, содержащие на 100 вес. ч. каучука СКТВ и 50 вес. ч. бе20 лой сажи 3-333 1 вес. ч. простых ионрадикальных солей ряда металлов продукта VI, Vll, VI I I.

Полученные композиции испытывают на устойчивость и термоокислительному старению

25 в условиях примера 1.

Результаты испытаний приведены в табл. 2.

Таблица 2

Твердый стеклообрззный го рошок

Покрытьш хрупкой жесткой пленкой, испещренной трещинами

Мягкий эластичный анхпнодиметана общей формулы Ме+ТЦХМ

ТЦХМ, где ТЦХМ вЂ” тетрацианхинодиметан, Ме+ — металл, например Li+, Na+, Fe++, Cs+ плн азотсодержащнй органический катион, например (СНз) з1 СвН4С (СвН4МНСНз)—

= СвН4 = N+ — (СНз) ., добавки вводят в количест