Шососюзная ratflltm-tlxrl^^^eohaf^^авп^ю-ен^

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 304763

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистическик

Республик

К ПАТЕЯТУ

Зависимый от патента М

Заявлено 22 т/1.1965 (№ 1014673/22-2) МП1 С 21Ь 13/00

Приоритет

Комитет по делам изобретений и открытий при Совете Мипигтрое

СССР

Опубликовано 25.V.1971. Б оллстепь Лго 17

УДК 622.784(088.8) Дата опубликования описания 16 3 II, 1971

Авторы изобретения

Иностранцы

Теофил Камбон и Жорж Ижунанк (Франция) Иностранная фирма

«Оффис Насиональ Эндюстриель де л Азот» (Франция) 3 аявитель

СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНЫХ РУД

И КОНЦЕНТРАТОВ

Известен способ прямого восстановления окислов железа в кипящем слое газами, богатыми водородом, заключающийся в том, что предварительно нагретая до 870 С руда непрерывно подается в первую камеру реактора с кипящим слоем, где восстанавливается при

700 С горячим газом. Частично восстановленная руда непрерывно поступает во вторую камеру реактора и восстанавливается до порошкообразного железа. Степень восстановления 90 — 95%.

Основным недостатком указанного способа является то, что при степени восстановления порядка 75% рекристаллизация тормозит скорость восстановления.

Предлагаемый способ отличается тем, что для повышения скорости восстаHîâëåiièÿ частиц руды путем увеличения их контактной поверхности восстановленные до 60 75% окислы железа подвергают промежуточному охлаждению до температуры ниже 250 С перед повторной стадией нагрева и восстановления.

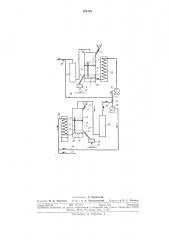

На чертеже показана технологическая схема для пояснения описываемого способа.

Подогретое до 900 — 1000 С сырье поступает в реактор 1 через клапан 2 и непрерывно загружается в верхний слой 8, где поддерживается в кипящем состоянии прп помощи поднимающегося EI3 нижнего слоя 4 потока восстанавливающегося газа, который проходит через проницасмое основание 5. Продукт, иду5 Iöèii из слоя 8 в слой 4 по промежуточному трубопроводу 6, состоит пз закиси железа

ГсО. Нижний слой /, температур ра которого поддерживается па уровне 700 — 750 С, псевдоожижается поднима1ощимся потоком регсне1р рированпого восстановительного газа, который проходит через проницаемое основание 7.

На этой второй стадии первичного восстановления закись железа частично превращается в металлическое железо. Восстановленный материал выпускается из реактора 1 по спускному желобу 8, проходит через теплообменник-холодильник 9 ii непрерывно уходит из оборудования. Если намечается не охлаждать первичный продукт ниже 100 С, его направля2р ют в конечную зону охлаждения через бункеры и трубопроводы B условиях, исключающи.; доступ возду. а (на чертеже показано охлаждение продукта восстановления до комнатной температуры при хранении его на открытом

25 воздухе).

Предварительно восстановленная масса 10 подвергается затем конечному восстановлению в реакторе 11 в верхнем кипящем слое

304763

Зо

З5

12, куда материал подается по желобу 18 «ерсз регулятор расхода 14. Продукт в слое 12 поддерживается во взвешенном -состоянии и подогревается до 400 — 420 С под действием восходящего потока горячего восстанавливающего газа, частично уже истощенного от стадии конечного восстановления. Газ проходит через проницаемое основание 15. В слое 12 отсутствует какая-либо реакция, поскольку

1емпература этого слоя низка для дальнейшего восстановления. Кроме того, содержание водяного пара в газе (7 — 12О> ) настолько мало, что газообразная смесь не может оказать окисляющего действия на восстановленное железо.

Материал из слоя 12 поступает в слой 16 ио трубопроводу 17. Этот слой поддерживается в псевдоожиженном состоянии потоком газа, проходящим через проницаемое основание

18. На этой стадии глубина восстановления руды доводится в зависимости от рабочих уcловий от б0 — 75% до 90 — 99%. Восстановленный материал выходит из реактора ll no снускному железу 19, идет через теплообменнн1<-холодилы1и1< 20, и затем гуО Iятое железо

21 1юступяст на маги!13ныи класс!1фикятор при комнатной температуре. >1ялсе железо н 1прявляют на склад, где оно может подвер1нуться конечной кондиционирующей обработке.

11ячяльный восстановительный газ с больсо>lcР5кЯн11ем Во30Ро,ТВ мокс i 6BITB лучсн с установки конверсии углеводородов паром или кислородом с последующей о гисткой 0 1 дв 011сTO51 с оор<1тны м г;130 м из Tp 5 боп ро5

25 вода 24 и подвергается нагреванию до 700—

750 С в теплообменнике 25 до направления его в нижнюю часть 26 реактора 11. Газ проходит последовательно снизу вверх слои 16 и

12, сообщая им псевдоожиженное состояние и завершая восстановление продукта в слое

16 с одновременным нагревом материала в слое 12.

Восстанавливающий газ с 7 — 12 >о водяного пара выходит из реактора 11 по трубопроводу 27, обеспыливается и поступает в конде:1сатор 28, где освобои<дается от реакционной воды. Часть этого газа из колле!<тора 29 направляют в компрессор 80 и затем по линии

24 отводят в впускной коллектор 28. Основная часть регенеративного газа поступает B цикл первичного восстановления по трубопроводу 81, в компрессор 82 и перегревятель 88, причем расход газа регулируется системой клапанов 84. После перегрева до 800 †8 С гa3 подается в нижнюю 1ясть 86 реактора 1.

Отработанный гяз из трубопровода 86 очиIIIBcTc5I от ныли и воды, унесенной им в BH;Ic пара, в конденсаторе,37 и частич>ю посту!гает на первичное восстяновле>1не по труб<шроводу

88. 1130ь1то1< BI,IB!5311TC51 И3 спс1ем1 1 I< рез pCI,iIIp5, cii»iII клапан 89

Предмет изобретения

Способ прямого восстановления железных руд и концентратов в кипящих< слоя. . 1орячими водородсодержащими газами, отлича>о»>ийся тем, 1то, с целью повышения скорости восстановления частиц руды путем увеличения их контактной IIQBppxIIocти, BoccTBIIQBлснныс 10 б0 — 75% окислы металлов охлакда>ог до температуры ниже 250 С, я зятем повторно

I:àãpcBBloò и восстанавливают.

304763

Составители А. Харитонов

Редактор H. Л. Корченко Тскрс..i A. A. Камышникова Коррс.,тор О. С. Зайцева

3 а ка з 1837 j3 0 Изд. М 772 Тираж 473 Подписное

ЦНИИПИ Комитета по дедам изобретении и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4 5

Типо-.рафи я, п р. Са пу иова, 2