Способ сборки многоступенчатого ротора турбомашины

Иллюстрации

Показать всеРеферат

ЗО6286

ОПИСАНИЕ

ИЗО6РЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Са)оз Советских

Социалистических

Республик

Зависимое от авт. свпдетел ства ¹â€”

Заявлено 11.Х1.1969 (№ 1374704/24-6) МПК F 04d 29, 60 с присоединением заявки №вЂ”

Кемитет по делам иаоеретеиий и открытий при Совете 1!линнстрое

СССР

Приоритет—

Опубликовано 11.V1.1971. EIoa;IBT«!l! ¹ 19

Дата опубликования описания 09Л 1Н.197!

УДК 621.51 (088.8) Авторы изо бретен)ия

А. Д. Илюхин, Ю. И. Григорьев и А. В. Косяков

3 ая витель

СПОСОБ СБОРКИ МИОГОСТУПЕНЧАТОГО РОТОРА

ТУРБОМАШ И НЫ

Sin з у = arctg — т..os

Изобретение относится к области турбомашиностроения.

Известны спосооы сборки многоступенчатого ротора турбомашины, например компрессора, на поворотном стапеле с вертикальной осью вращения путем подбора дисков по показателю наименьшего биения.

Описываемый спосоо отличается от известных тем, что при сборке ротора опредсляк)т величину и направлен те геометрических погрешностей дисков и каждый последующий диск устанавливают относительно предыдущего со сдвигом на угол где у — угол между максимальным рад,lальным биением центрирующей 110BcpxHocòil установленного диска относительно Осп вра- -)О щения стапеля и максимальным радиальным биением контрольной поверхности по«л«дуI<)щего устанавливасмогO диска относит«л)и!О оси его центрирующей поверхности; б — максимальное осевое биснпс цснтрпру!с- 2 ьцсй повсрхпосги диска; ) — ма) .Сl!!!3ЛЬНОС Г)3Д113ЛЬНОС 011«11!I! 11! итрирующсй поверхности диска 0THocHT«ëüHI) оси вращсния стапеля;

Н вЂ” расстояние между цснтрирующсй по- О верхпостью и плоскостью контроля радllc!,1BHoro биения диска;

0 —.диаметр центрпрующей поверхн!)Сти;

< — угол между осевым н радиальным бпсниями центрирующей поверхности диска.

3То позволяет снизить трудоемкость пзгоTOB;ICHli5I.

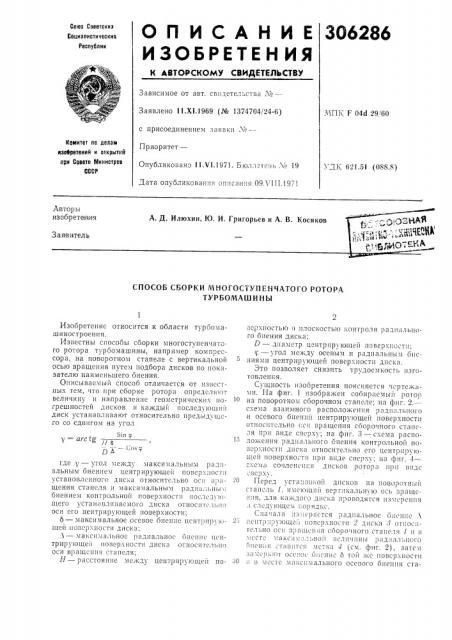

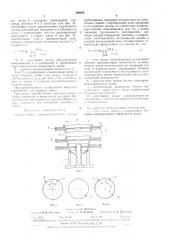

Сущность изобретения поясняется чертежами. На фиг. 1 изображен собираемый ротор на поворотном сборочном стапеле: на фпг. 2.— схема взаимного расположения ради;)льпогO и осевого биений центрирующеи поверхности относительно ссп вращения сборочного стапеля прп виде сверху; на фиг. 3 — сыма расположения радиального оиения контрольной поверхности диска относительно сго центрирующсй поверхности при виде сверху; на фпг. 4— хсх! II сочлспснl;я дисl ОВ pîòîð3 прн вi!дс

«l3CPXj, .

Перед уста.ювкой дисков на поворотный

«та псл ь 1, и мсюlцп11 Вср Ti!!,3 ьн 1 10 Ось Вр ащсн:!я, для каждого д)1«ка и;)Оводятся пзм«рспп!!

3 сл«дующех !Орядк«.

Сна 13!3 !3!:«P51« Teil Радиа )BHoc

I,cHTð:1;)óI0ùB повсрхносгп 2 диска ) отно !lTc;IBíî ociI вращ«н:1я сборо IHolo стапеля 1 и B и сстс ). I lie!1õ! «л НHoll вcл и|1 пнь! j) !Iдиа,! ННОГО б!1«п!)5! «1.3BI:тся мст ;1 -1 (см. фиг. 2), затем

3!13!сl)ii!01 0«сl!О«О!!«н!Iс О то!! жс поверхности

В 3 С С Т С М !1 Ii C H ) !3 Ü Í 0 Ã 0 O C C B O I O О П Е Н П и С Т 3306286

5)н т (/ в — (.0

Sin cp

1 = иГС t<> // в (.()."

3 = (I) C 1(>

Фаг. (4

Фаа

Фи?. 4 (00(III.:;. гель 3. 1!олетаеаа

1>с,(ак(0р В. В. Фельдман 0(рс, Г. П. Курнлко Кор1скто > А. П. Васнльсаа

, >Р1 (. к (0Р ак,! 3 4514 !1050 ¹ Ь()!> Т (ра>к 1)0 !10 и> и

111-11111П1,! "...,, л;

1П11 1>сап((с гn .I(> l01!I) . II. >.>0, (>.:I: II i(0гк ) ы (и Й III)! Са .)сгс . >1н ннс; ".,".: ССС Р > )оска(),,>1;-З5, 1)ага!скан .(аб., л -1, 5 оласгI;!5: I:IIIOI )(.ф .н 1(00(р0)(ского ун >г>()гннн>(I!0 с (агн

135! I мстку 5, — за!>1еря10т наименьший yro>l между метками 4 и 5 (угол (р) (см. фиг. 2), определяют место максимального радиального бпсипя контрольной повсрхности в плоскости 6 дпска 7 относительно оси его центрирующей поверхности и ставят метку 8 (см. фиг. 4), подсчитывают угол >/. определяющий оптима Ibll()c Îl посптсл! нос положение д!1ско13, ) и 7

I!о формул(.

IL ((. l1 - Pi! (01 ОЯнис Ale)i<+) I(cHTf) IIP\ ющси

il013cрхностью 2 и плоскостью 6, проходящей через контрольн(ю поверхность диска;

D — — ДПИМСтР ЦСН1PИРУЮЩCй ПОВСРГХИОСтн 2.

Диск 7; ст !И()вливаю1 относите >tbFIO диск(! .5

Fа Кп м Oof) !100)1. Тобы >, O l )1С)кд> . Ic f1<;I (III 4

8 О!>1, р(11>СИ ТГ,1» !>> Ilp ll Э! 011 ТГОл у ОТС>1!111>! !

33 ЮТ 0 Г >!С КП -) 13 СТof)0! I>, П!)ОТIIBOII0.10)I<)I>IIÎ

0!счет) УГ15! (Р.

ПОС1сдо13!! гс/!! нос! п,)1113c;Jclilll ollcpilllli(I и О!3тОр ястся . L 1 H к(1ждОГО диска.

Пр !! таком с110000с OООГ) I

otopа !!(!ходпгся в допусти)!ых Iif)czeлах. ИсI! 0. 1:> 3 () I i! i I i I (. I 1 f ) () д Гi il Г и С 31 0 Г О С 11 0 С О 0 il С 0 О р К !1 ) ) .)—

Гo f);I i ic l<,1!О !1!(. 1 С ГО ПОВ1 Of) II > 10 Р (I,()OP .; \ !! . 0 О () < " ..

П f) () „I, )1 (1 и 3 О 0 p (1. С F! I l 51 (..! О< v) () сб О!) ни 31110 1 oc у lie 11 5! ГО! 0 ) ОтО )

i.!)урбомашины, например компрессора, на поворотном стапеле с вертикальной осью вращения путем подбора дисков по показателю наимень:пего оиения, отли((аюи и((ся тем, что, с целью

5;нижения трудоемкости изготовления, при сборке ротора определяют величину и направление геометрических погрешностей дисков и каждыи пОследуlощии диск устанав,чивают 0Тноситсльно предыдущего с0 сдвигом на угол у — - угол между максимальным j)il.тиальным

15) ()иенпсм центрирующей поверхности установленного диска относительно оси вращения стапеля и максимальным радиальным оиснием кои грольной поверхности последу!о!цсго устаllавливасмого диска относительно оси его цси20 трирующсй поверхности; б — максимальное оссвос 0!Icll llc цснтрирующсй поверхности диска;

hIiI кспм а.!ИИОс рыдиал 1>пос () !1се!и ценГP; I j) >/!О. Ll r; ПОВСРХ ПОСТ П;(ПС Кс! OTFIÎCHTC 1 hH0

2,> ()clI l3pilLLIcllil5l стан< 151; ((- — расстояние между цс(п рирующсй Iio()с1)хиос! ью il !I 1001<0 ??!>10 1<011òÐÎ 1Я Р((ди(!:Iblioi 0 б;! Ипя Jll !<а;

30 /) — дпа мс Гр II(!I I рирующсй ИО!3с1)х)!Ости. I

--, 10,1 11с)кд(occb I>I(! 11 ради(!льны м ()licниями центрирующей поверхности диск».