Способ испытания металла на сопротивляемость образованию холодных трещин

Иллюстрации

Показать всеРеферат

О П Е 30884I

ИЗОБРЕТЕНИЯ

М АВТОРСИОМУ СВНДЕТЕПЬСТВУ

Сома Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Заявлено ЗО.IV.1970 (№ 1431213/25-27) с присоединением заявки ¹

Приоритет

Опубликовано 09.VII.1971. Бюллетень № 22

Дата опубликования описания 11 VIII.1971

МПК В 23k 29/00

G 01m 19/00

Комитет по делам иаобретений и открытий при Сосете Министров

СССР

УДК 621.791.019(088.8) Авторы изобретения

А. Н. Серенко и В. А. Муратов

Ждановский металлургический институт

Заявитель

СПОСОБ ИСПЫТАНИЯ МЕТАЛЛА НА СОПРОТИВЛЯЕМОСТЬ

ОБРАЗОВАНИЮ ХОЛОДНЬ1Х ТРЕЩИН

Изобретение относится к области сварки и может быть использовано при количественной оценке влияния различных легирующих элементов, вводимых в наплавку, и технологического процесса на сопротивляемость наплавленного металла образованию отколов (холодных трещин) при наплавке.

Известен способ испытания стали (основного металла и сварного шва) на сопротивляемость образованию холодных трещин при 10 сварке, при котором за количественный показатель сопротивляемости основного металла и сварного шва образованию холодных трещин принимается минимальное растягивающее напряжение, вызывающее разрушение образцов 15 или образование в них трещин. Однако применение указанного способа для определения сопротивляемости наплавочных сплавов к образованию отколов невозможно, так как наплавочные износостойкие сплавы, как прави- 20 ло, обладают весьма малой пластичностью, что не позволяет передать достаточной величины усилия на зону сплавления, поскольку на плавка из-за высокой чувствительности (хрупкости) к концентрации напряжений раз- Б рушается мгновенно при невысоких номинальных напряжениях. Кроме того, этот способ испытания сварных соединении является металлоемким, так как используемые при этом образцы имеют большие размеры. 30

Целью настоящего изобретения является разработка способа испытания наплавленного металл на сопротивляемость образованию холодных трещин (отколов) при наплавке.

Поставленная цель достигается тем, чтодля осуществления передачи на зону сплавления усилия, достаточного для ее разрушения, и уменьшения металлоемкости испытаний используется точечное сварное соединение, образуемое при сварке двух деталей, в одной из которых имеется отверстие для заплавления его металлом наплавки. Усилие на зону сплавления передается при отрыве или кручении одной детали относительно другой. Такой способ испытания наплавленного металла позволяет передать на зону сплавления внешнее усилие, достаточное для ее разрушения, избежать в наплавленном металле сетки трещин и уменьшить металлоемкость испытания.

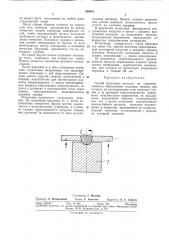

Сущность изобретения поясняется чертежом.

Образец, состоящий из планки 1 с отверстием и массивного бруска 2, собирается так, чтобы между планкой и бруском был зазор

1 мм. Постоянство зазора легко достигается путем прокладки между планкой и бруском поло ок из какого-либо изоляционного материала (картона, дерева). Брусок2, имитирующий наплавляемую деталь, изготавливается из той марки стали, на какую в дальнейшем предполагается производить наплавку. План308841.

Составитель Г. Макеева

Редактор Л. Жаворонкова Техред Е. Борисова Корректор О. С. Зайцева

Заказ 2183/19 Изд. № 968 Тираж 473 Подписное

Ц11ИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж 35, Раушская наб., д. 4/5

Типография, пр. Сапунова 2 ка может быть изготовлена из любой малоуглеродистой стали.

После сборки образец ставится на сварочный стол, электрод выставляется по центру отверстия (марка электрода выбирается такой, чтобы на плавленный металл получался требуемого состава) и производится заплавление отверстия. Поскольку планка в начальный момент изолирована от бруска, то дуга возбуждается между электродом и основным металлом (бруском), проплавляя его на некоторую глубину.

На одном бруске можно наплавить несколько точек, используя все четыре его грани.

Планка является элементом разового использования.

После наплавки и в зоне сплавления возникают остаточные напряжения, что предопределяет появление в ней микротрещинок. Однако запаса упругой энергии, накопленной в образце, недостаточно для значительного развития микротрещинок. С целью интенсификации процесса образования микротрещинок, их роста и развития к наплавленной точке через планку прикладываются дополнительные внешние усилия.

Испытания проводятся следующим образом. По окончании наплавки (т. е. после заплавления отверстия) брусок жестко закрепляется в испытательном устройстве, а к планке плавно прикладывается нагрузка отрыва или кручения (в зависимости от типа испытательной машины). Момент полного приложения усилия заданной интенсивности фиксируется на счетчике времени.

В результате испытаний фиксируются раз5 рушающая нагрузка и время с момента приложения нагрузки до разрушения образца.

Разрушающее напряжение определяется по формулам сопротивления материалов.

Испытанию подвергается серия образцов

10 (не менее 15), причем величина прикладываемой постоянной нагрузки к каждому образцу различна. Результаты испытаний сводятся в график «напряжение — время разрушения».

3а показатель сопротивляемости наплав15 ленного металла образованию отколов принимается наибольшее (критическое) напряжение, при котором не происходит разрушения образцов в течение 20 час.

20 Предмет изобретения

Способ испытания металла на сопротивляемость образованию холодных трещин, при котором на испытываемую зону передают уси25 лия, а за критерий сопротивляемости принимают максимальное напряжение, не вызывающее разрушения образца, отличающийся тем, что, с целью испытания наплавленного износостойкого металла, наплавку осущестЗО вляют в отверстие, выполненное во вспомогательной пластине, установленной с зазором на основной пластине.