Магнитомягкий ферритсогсоюгнаяпдт::111ко-1^л^:н^'н,вм& .гл1отека

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 309397

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ьова Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Заявлено 16Л.1970 (№ 1397428/26-9) с присоединением заявки №

Приоритет.—

Опубликовано 09Х1!.1971. Бюллетень № 22

Дата опубликования описания 22.IX.1971

МПК Н 01 f l 34

Комитет оо делам иеосретеиий и открытий ори Совете Министров

СССР

УДК 538.245(088.8) Авторы изобретения

И. И. Петрова и Л. Н. Григорьева

Заявитель! (1 QZHAR

Гцс ЕКА

МАГНИТОМЯГКИЙ ФЕРРИТ

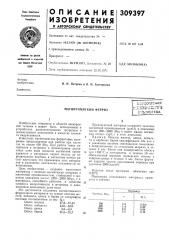

Параметр

Частота, Л4гн

tg о, 200

2000

3,2

3,4

3,0

3,0

0,016

0,02

0,08

0,18

Изобретение относится к области электронной техники и может быть использовано в устройствах радиоэлектроники метрового и дециметрового диапазонов в качестве элемента индуктивности.

Известные магнитомягкие ферритовые материалы предназначены для работы при частотах не свыше 450 Мга. При работе таких материалов в метровом и дециметровом диапазонах длин волн значение магнитной проницаемости в материале падает вплоть до отрицательных величин, а магнитные потери растут настолько, что применение этих материалов в указанных диапазонах оказывается невозможным.

Цель изобретения — создание магнитного материала с низкими магнитными потерями и магнитной проницаемостью, стабильной в широком диапазоне частот (200 — 2000 Мга), т.е. материала, способного работать в качестве элемента индуктивности в метровом и дециметровом диапазонах длин волн.

Это достигается созданием магнитомягкого ферритового материала на основе окислов железа, кобальта, цинка и бария со следующим весовым соотношением (в вес. %):

Окись железа 67,8 — 67,45

Окись кобальта 8,45 — 8,55

Окись цинка 2,2 — 2,4

Окись бария 21,5 — 21,7

Предлагаемый материал сохраняет значение магнитной проницаемости (V =3) в диапазоне частот 200 — 2000 Мга и имеет малые магнитные потери (tg6 ° ) в этом диапазоне.

5 Пример. Окислы железа, цинка, кобальта и карбонат бария квалификации чда или ч в указанном весовом соотношении смешивают в вибромельнице со стальными шарами в течение 3 «ас. Затем они подвергаются обжигу

10 при 1150 С в электропечи в течение 10 час.

Обожженный порошок подвергают помолу в вибромельнице в течение 3 час. Затем формуют изделия (путем прессования порошка при давлении 2000 кг/слР) .

Изделия после просушки обжигают при

1120 С.

Параметры полученного материала приведены в таблице.