Способ изготовления труб с наружным слоем из стеклопластика

Иллюстрации

Показать всеРеферат

312763

Саюэ Советских

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №

Заявлено 04.1.1970 (№ 1394433/23-5) с присоединением заявки №

Приоритет

Опубликовано 31.Vill.1971. Бюллетень № 26

Дата опубликования описания 1.XI.1971

МПК В 29d 23/12

Комитет по делам изобретений и открытий при Совете Мииистров

СССР

УДК 678.027.3 (088.8) Автор изобретения

О. Г. Цыплаков

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ

С НАРУЖНЫМ СЛОЕМ ИЗ СТЕКЛОПЛАСТИКА

Изобретение относится к области технологии производства металлостеклопластиковых и стеклопластиковых труб и сосудов цилиндрической формы, предназначенных для работы под большим внутренним давлением.

Предлагаемый способ может быть также использован для изготовления ружейных стволов охотничьих ружий и других аналогичных изделий, у которых внутренняя цилиндрическая оболочка выполняется металлической (например, стальной) и усиливается наружной тангенциальной обмоткой стеклонитью или стеклолентой, а также для получения металлопластиковых труб и сосудов, имеющих внутреннюю стеклопластиковую оболочку и наружное тангенциальное усиление металлической проволокой, стеклонитью или другой непрерывной арматурой.

В настоящее время металлостеклопластиковые цилиндрические оболочки и трубы изготавливаются методом тангенциальной намотки непрерывной стеклоарматуры (нити или ленты), пропитанной полимерным связующим, на металлический корпус (оболочку) или, наоборот, на стеклопластиковую оболочку непрерывной металлической проволоки.

Металлическая или стеклопластиковая оболочка устанавливается в центре станка и вращается, а стеклонить (или проволока) сматывается со шпули, установленной на суппорте станка, который сообщает нити продольную подачу. За одно продольное перемещение суппорта в одну сторону наматывается один слой нити, за обратную подачу суппорта— второй и т. д. При намотке тангенциального усиления на металлическую или стеклопластиковую трубу стеклонить наматывается с натяжением, благодаря чему создается радиальное усилие формования, под действием ко10 торого происходит уплотнение структуры намотанных стеклонитей до заданного значения объемной плотности стеклопластика. Но в изделии создаются остаточные внутренние напряжения, которые при полимеризации стек15 лопластика могут привести к потере устойчивости (смятию) внутренней металлической трубы или к изменению ее размеров, а следовательно, к снижению точности металлостеклопластикового изделия, а порою к не20 обходимости механической обработки отверстия для повышения его точности. Снижение натяжения ухудшает качество стеклопластика и его прочность. При больших диаметрах металлостеклопластиковых труб даже очень

25 большое натяжение нитей не обеспечивает плотной намотки (структуры) и приходится применять прижимные ролики для уплотнения структуры стеклопластика.

Производительность известного способа по30 слойной тангенциональной намотки низкая

312763

Предмет изобретения 1 Ёрййды

Составитель М. Самигуллин

Редактор Л. Новожилова Техред Л. Евдонов Корректор Л. В. Орлова

Заказ 3033/10 Изд. № 1257 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Внешняя поверхность намотанного стеклопластика получается волнистой и требует дополнительной обработки или обжатия.

Предлагаемый способ обеспечивает высокую производительность намотки, высокую плотность и малые внутренние напряжения при любых диаметрах намотки и отличается тем, что намотку производят в цилиндрическом зазоре между внутренней оболочкой трубы и цилиндрическим корпусом при постоянном аксиальном давлении.

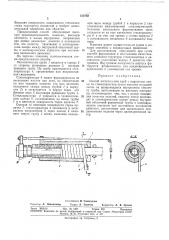

На чертеже показана технологическая схема предлагаемого способа.

Металлическая труба 1 вводится в корпус 2 со стороны приводных роликов 3, которые вращают трубу. На трубу наматывается стеклоарматура 4, пропитанная или непропитанная связующим.

Стеклоарматура 4 может формироваться из нескольких жгутов или лент, но обязательно на всю толщину намотки (на всю величину кольцевого зазора между трубой 1 и корпусом 2) и затягивается в корпус через его боковое окно 5 благодаря вращению трубы 1.

Стеклоарматура 4 упирается в технологическое кольцо б, установленное на конце трубы

1 и в винтовую поверхность торца кулачка 7.

Скользя по винтовой поверхности торца кулачка 7, стеклоарматура 4 сжимается в аксиальном направлении и через кольцо б начинает тянуть трубу 1 влево, заполняя кольцевую щель между трубой 1 и корпусом 2 тангенциально наматываемой стеклоарматурой.

Усиление аксиального формирования здесь создается не за счет натяжения стеклоармату5 ры 4, а за счет сил трения о стенки корпуса 2 и специального механизма 8 аксиального подпораа.

Намотка может осуществляться сухим и мокрым способом с последу1ощей пропиткой.

10 Для расплавления связующего при сухом способе формования и обеспечения качественного слипания структуры стеклопластика и аксиальном уплотнении корпус 2 делается обогревным. Внутренняя поверхность корпуса фу15 теруется фторопластом для предотвращения прилипания и уменьшения сил трения.

20 Способ изготовления труб с наружным слоем из стеклопластика путем намотки исходной ленты на вращающуюся внутреннюю оболочку трубы, выполненную из жесткого материала, отличающийся тем, что, с целью повыше25 ния качества изделий, намотку ленты производят в цилиндрическом зазоре между внутренней оболочкой формуемой трубы и цилиндрическим корпусом при постоянном аксиальном давлении, достаточном для продольного про30 давливания изделия через цилиндрический зазор.