Станок для термической обработки деталей

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

МПК С 2ld 1/12

С 21d 9.08

Заявлено 23.Х.1969 (№ 137016522-1) с присоединением заявки №

Приоритет

Комитет по делан изобретений и открытий при Совете Министров

СССР

Опубликовано 31 Viii,1971. Бюллетень Л =: 26 УДК 621.785.545.002.5 (088.Ь)

Дата опубликования описания 22.Х1.19i 1

Авторы изобретения

Я. И. Спектор, В. J>. Арутюнов, Р. Н. Каплан, Ь. О. Коновалов, С. С. Кулагина, Из. И. Костриков, A. А. Носков, A. И. ижевцов и А. Я. Рабинович

3 аявитель

СТАНОК ДЛЯ ТЕРМИЧЕСКОЙ ОЬРАЬ01КИ ДЕТАЛЕЙ

Изобретение относится к области термообработки металлов.

Известен станок для термической обработки изделий, содержащий поворотную колонну. с консолью, рабочий стол с механизмом для закрепления изделия, индуктор и спрейер.

11редложенный станок отличается от известного тем, что на консоли поворотной колонны размещена штанга с закрепленной на ней оправкой с механизмом зажима и вращения штанги, причем последний выполнен в виде вращающегося кольцевого пневматического цилиндра двойного действия с приводом вращения и с цангой на внутренней гильзе, через которую проходит штанга, соединенная с оправкой, кольцевого поршня и нажимного кольца, образующего с лепестками цанги самотормозящееся клиновое соединение. Это обеспечивает термическую обработку. деталей типа колец, совмещенную с термоправкой, путем создания температурного градиента .между оправкой и изделием.

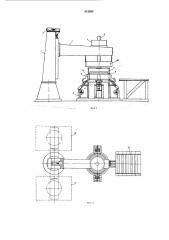

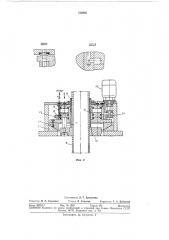

На фиг. 1 показан описываемый станок; на фиг. 2 — то же, вид сверху; на фиг. 3 — узел вращения.

Станок состоит из поворотной колонны 1; консоли 2; механизма 8 подъема и опускания консоли с расположенными на ней узлом 4 вращения и крепления опра вки 5, штангой 6 с траверсами для крепления оправки; индуктора 7, предназначенного для предварительного подогрева детали 8 и окончательного нагрева Оправки вместе с деталью; раоочего стола, состоящего из четырех башмаков 9 с откидывающимися при помощи гидроцилиндров кулачками 10, амортизаторами 11 и опорами 12, на которых располагается обрабатываемая деталь; рольгангового стола Ы; стола i для подготовки опра10 вок и стола 15 для Охлаждения Оправок с детал я м и.

Зажим и вращение штанги 6 с траверсами для крепления оправки производятся путем подачи воздуха из сети в отверстие в верхней крышке корпуса и через отверстия в кольцевых резиновых уплотнителях в полость цилиндра. 1 ольцевои поршень 16 под действием давления воздуха перемещается вниз и через пальцы 17 передвигает вниз нажимное кольцо 18, которое своей внутренней конической поверхностью, скользя по конической поверхности цанги 19, сжимает лепестки по. следней и зажимает штангу 6. По прекращении подачи воздуха цанга продолжает зажимать штангу, так как угол конца лепестков цанги равен 4, и образует с нажнмным кольцом самотормозящий клин.

Вращение оправки осуществляется в конических направляющих 20 и 21 от электродви30 гателя 22 через шестерню 28 н зубчатый ве312883

Зо

50 нец 24, жестко соединенный с наружной гильзой цилиндра 25.

Перед началом работы башмаки 9 настраиваются на требуемый диаметр путем их перемещения по Т-образным пазам нижней плиты с учетом увеличения диаметра при подогреве.

В исходном положении индуктор 7 находится в нижнем крайнем положении. При этом его верхняя плоскость размещена в плоскости рольгангового стола 18, кулачки 10 откинуты на угол 90, опоры 12 подняты до уровня плоскости рольгангового стола. ь,онсоль 2 с оправкой 5 и апрейером 2б находится в верхнем положении. Кольцевая деталь с рольгангового стола 18 .подается толкателем на опоры 12 и центрируется подъемом кулачков 10 относительно индуктора 7. Затем кулачки 10 раскрываются, деталь лежит в опорах 12, индуктор 7 поднимается в крайнее верхнее положение при помощи гидроцилиндра и включается. Происходит предварительный подогрев кольцевой детали внешним полем индуктора до температуры 500 — 600 С.

Далее происходит зажим изделия кулачками 10; индуктор 7 отключается и опускается гидроцилиндрами в нижнее положение.

Опоры 12 расходятся. При подаче воздуха в цилиндр механизма зажима и вращения штанги происходит разжим цанги, и штанга б с за крепленной на ней оправкой падает вниз.

При этом оправка заходит сначала своей конусной частью, а затем полностью в изделие.

Энергия удара гасится амортизатором 11.

В верхней части оправки имеется кольцевой медный экран, плотно сидящий на оправке и предохраняющий ее от подстуживания при осуществлении дальнейших операций, После сбрасывания холодной оправки в подогретую деталь производится технологическая выдержка для плотной посадки детали на оправке. Затем кулачки 10 разжимаются и поднимается нижний медный защитный экран. Консоль 2 опускается в нижнее положение до совмещения нижней кромки спрейера с нижней кромкой изделия. Цанга механизма сжимается и охватывает штангу б.

Консоль 2 вместе со штангой, на которой закреплена оправка с изделием, приподнимается на 15 — 20 л м с целью освобождения контактирующей поверхности нижней части оправки от амортизатора. Индуктор 7 поднимается в оправку и включается. Одновременно включается механизм вращения штанги и спрейерное устройство. Оправка вместе с изделием и верхним экраном вращается; оправка нагревается, а изделие одновременно подстуживается:при выдерживании заданного температурного градиента между оправкой и деталью. При этом выдерживаются термические параметры нагрева изделия, обусловленные получением заданных физико-механических свойств, а за счет температурного градиента между оправкой и деталью осуществляется калибровка, По окончании процесса термоправки индуктор отключается и опускается в крайнее нижнее положение, спрейерное устройство отключается, вращение оправки с изделием прекращается, консоль с оправкой и изделием поднимается и поворачивается на угол 90 и оправка вместе с изделием отсоединяется от штанги и передается на стол охлаждения.

После этого консоль поворачивается на 180, к штанге крепится новая оправка, консоль поворачивается на угол 90 в положение над индуктором, и все операции повторяются.

Предмет изобретения

1. Станок для термической обработки деталей типа колец, содержащий поворотную колонну с консолью, рабочий стол с механизмом закрепления изделия, индуктор и спрейер, отличающийся тем, что, с целью осуществления термической обработки деталей, совмещенной с термоправкой, путем создания температурного градиента между оправкой и изделием, на консоли поворотной колонны установлена штанга с закрепленной на ней оправкой с механизмом зажима и вращения штанги.

2. Станок по п. 1, отличающийся тем, что механизм зажима и вращения штанги выполнен в виде кольцевого пневматического цилиндра двойного действия с приводом вращения и с цангой на внутренней гильзе, через которую проходит штанга, соединенная с оправкой, кольцевого поршня и нажимного кольца, образующего с лепестками цанги самотормозящееся клиновое соединение.

312883

У, ля

Ы е..5

Фиг. 8

Составитель Л. Г. Еремакова

Редактор Н. Л. Корчеико Текред Л. Евдоиов Корректор T. А. Бабакина

Заказ 3093/13 Изд. № 1265 Тираж 473 подписное

ЦНИИПИ Комитета по делам изобретений и открытий прн Совете Чпнистров СССР

Москва, Ж-35, Раушская аб., д. 4/5

Типография, пр. Сапунова, 2