Нарезания внутренней резьбы резцом

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 3I9422

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Свюа Свветския

Сониалистическия

Республик

Зависимое от авт. свидетельства №вЂ”

Заявлено 06 1Ч.1970 (№ 1418805/25-8) с присоединением заявки №вЂ”

Приоритет

Опубликовано 02.Х11971. Бюллетень № 33

Дата опубликования описания 24.1.1972

МПК В 23g 5/00

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 621.992.4-581.1-585..12 (088.8) Авторы изобретения

М. Х. Гольдфельд, 3. В. Матвеев, И. Я. Мирнов и В. Н. Выбойщик

Заявитель

Челябинский политехнический институт

ГОЛОВКА ДЛЯ НАРЕЗАН ИЯ ВНУТРЕННЕЙ РЕЗЬБЬ! РЕЗЦОМ

Изобретение относится к станкостроению, в частности к нарезанию резьбы резцом на радиально-сверлильных и вертикально-сверлильных станках.

Известны устройства для нарезания резьбы резцом на сверлильных станках с механизмами для осевого перемещения, вращения шпинделя и радиальной подачи инструмента. Однако указанные устройства сложны и неудобны в эксплуатации.

Целью изобретения является упрощение конструкции. Это достигается тем, что механизм выполнен в виде водила, соединенного со шпинделем станка и установленного между двумя регулируемыми по положению упорами, закрепленными на шпинделе головки, а механизм подачи инструмента представляет собой храповую передачу.

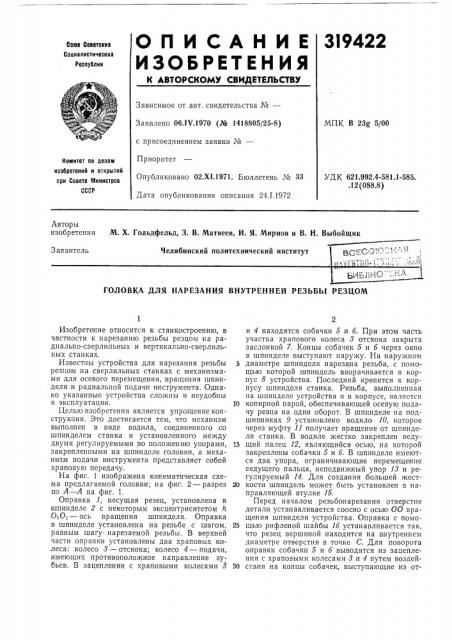

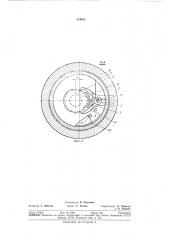

На фиг. 1 изображена кинематическая схема предлагаемой головки; на фиг. 2 — разрез по А — А на фиг. 1.

Оправка 1, несущая резец, установлена в шпинделе 2 с некоторым эксцентриситетом h

0101 — ось вращения шпинделя. Оправка в шпинделе установлена на резьбе с шагом, равным шагу нарезаемой резьбы. В верхней части оправки установлены два храповых колеса: колесо 8 — отскока; колесо 4 — подачи, имеющих противоположное направление зубьев. В зацеплении с храповыми колесами 8 и 4 находятся собачки 5 и б. При этом часть участка храпового колеса 8 отскока закрыта заслонкой 7, Концы собачек 5 и б через окно в шпинделе выступают наружу. На наружном

s диаметре шпинделя нарезана резьба, с помощью которой шпиндель вворачивается в корпус 8 устройства. Последний крепится к корпусу шпинделя станка. Резьба, выполненная на шпинделе устройства и в корпусе, является

10 копирной парой, обеспечивающей осевую подачу резца на один оборот. В шпинделе на подшипниках 9 установлено водило 10, которое через муфту 11 получает вращение от шпинделя станка. В водиле жестко закреплен веду15 щий палец 12, являющийся осью, на которой закреплены собачки 5 и б. B шпинделе имеются два упора, ограничивающие перемещение ведущего пальца, неподвижный упор И и регулируемый 14. Для создания большей жест20 кости шпиндель может быть установлен в направляющей втулке 15, Перед началом резьбонарезания отверстие детали устанавливается соосно с осью 00 вращения шпинделя устройства. Оправка с помо25 щью рифленой шайбы lб устанавливается так, что резец вершиной находится на внутреннем диаметре отверстия в точке С. Для поворота оправки собачки 5 и б выводятся из зацепления с храповыми колесами 8 и 4 путем воздей30 ствия на концы собачек, выступающие из от3!9422 верстия в шпинделе. Затем резец выводится из отверстия и включается привод станка. От шпинделя станка крутящий момент через муфту передается водилу и закрепленному в нем ведущему пальцу. Последний свободно перемещается относительно шпинделя устройства до момента соприкосновения с упором 14. Водило и шпиндель образуют единую вращающуюся систему, обеспечивающую осевое перемещение инструмента. При перемещении пальца относительно шпинделя с помощью собачки б, воздействующей на колесо 4, последний поворачивает на некоторый угол оправку с резцом, что обеспечивает соответствующую радиальную подачу резца, так как ось вращения оправки расположена эксцентрично относительно оси вращения шпинделя. При этом колесо 8 заходит на поверхность заслонки 17.

После прохода на заданную глубину включается реверс. Водило и ведущий палец перемещаются относительно шпинделя на величину, соответствующую расстоянию между упорами

18 и 14. Это позволяет собачке 6 развернуть оправку с резцом в обратном направлении и соответственно отвести резец от обрабатываемой детали с целью предохранения его от преждевременного износа (поломки). Затем цикл повторяется. Величина радиальной подачи резца на каждый проход зависит от расстояния между упорами. Так при перестановке подвижного упора из положения а в положение б величина радиальной подачи уменьшается. Заданный размер резьбы получается после того, как резец углубляется в деталь на величину высоты профиля Н, т. е. вершина его перемещается в точку С. Количество проходов, которое необходимо осуществить для на5 резания заданного размера резьбы, зависит от расстояния между упорами 14 и И, что устанавливается перед началом работы. Резьбовое соединение оправки со шпинделем, выполненное с шагом нарезаемой резьбы„необходи10 мо для того, чтобы после каждого поворота резец попадал в канавку нарезаемой в детали резьбы..

Предмет изобретения

Головка для нарезания внутренней резьбы резцом, например, на радиально-сверлильном станке с механизмами для осевого перемещения, вращения шпинделя и радиальной подачи

20 инструмента, отличающаяся тем, что с целью упрощения конструкции, механизм вращения шпинделя выполнен в виде водила, соединенного со шпинделем станка и установленного между двумя регулируемыми по положению

25 упорами, закрепленными на шпинделе головки, а механизм подачи инструмента представляет собой храповую передачу, состоящую из двух свободно установленных на водиле собачек, взаимодействующих с противоположными

30 по направлению зубьями двух храповых колес, закрепленных на оправке, установленной по резьбе в шпинделе устройства эксцентрично относительно оси его вращения.

319422

Редактор Т. Шагова

Заказ 3778/11 Изд. № 1559 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель В, Лукьянов

Техред Т. Ускова

Корректоры: Л. Корогод и О. Зайцева