Соединение деталей

Иллюстрации

Показать всеРеферат

О П H С A H И Е 320649

ИЗОБРЕТЕН ИЯ

Союз Советских

Социалистических

Реопублии

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства ¹â€”

Заявлено 20.1!.1970 (¹ 1409523/25-27) с присоединением заявки №вЂ”

Приоритет—

Опубликовано 04.Х1.1971. Бюллетень № 34

Дата опубликования описания 19.1.1972

МПК F 16b 5/02 комитет по делам изобретений и открыти9 при Совете Миииотрое

СССР

УДК 621.882.63 (088.8) Авторы изобретения

Л. Д. Арсон и В. Г. Кононенко

Харьковский авиационный институт

Заявитель

СОЕДИНЕНИЕ ДЕТАЛЕЙ

Изо|бретение относится к общему машиностроению.

Известны соединения деталей с помощью посаженного с натягом KGíè÷åñêo ãо болта с потайной головкой.

Недостаток таких соединений состоит в том, что в поперечно натруженных стыках они обладают недостаточной долговечностью из-за высокой концентрации напряжений, а также плохой герметичностью и малой надежностью.

Целью изобретения является устранение указанных недостатков.

Для это го болт выполнен:с цилиндрической головкой, диаметры головки и стержня болта на 0,75 — 2,5% больше исходных соответствующих диаметров отверстий в соединяемых деталях. Этим создается большой натяг, вызывающий пластические деформации в соединенных деталях у отверстий. Входная внешняя кромка головки выполняется по радиусу

0,3 — 0,6 мм. Это обеспечивает беззадирную запрессо вку болта, с той же целью внешний диаметр .резьбы назначается меньше минимального диаметра отверстий в соединяемых деталях и напра|вляющий конус выполняется в месте перехода гладкой части стержня в нарезную. Цилиндрическое гнездо под головку болта в наружной детали соединения имеет плавный переход от стенки к днищу по радиусу 0,2 — 0,4 мм, что уменьшает концентрацию напряжений,и гарантирует плотное прилегание нижней поверхности головки к днищу гнезда, Минимальный диаметр головки выбирается более максимального диаметра стержня на

1,5 — 3 мм, а конусность стержня назначается от 0,02 до 0,1, что обеспечивает детали хорошую работу на отрыв.

Долговечность таких соединений при действии повторно переменных нагрузок выше на один — два порядка, а предел выносливости— в 4 — 5 раз, чем у известных соединений.

Выносливость и долговечность растет за счет благоприятяого изменения характери15 стики цикла напряжений в наиболее нагруженных зонах деталей и вследствие упрочнения поверхности отверстий. Благодаря тому, что традиенты изменения долговечности при изменении величины натяга в случае раавития

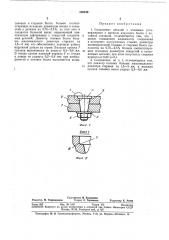

2О упруго-пластических деформаций малы, обеспечивается функциональная взаимозаменяеMocTb таких соединений по критерию долговечности, На фиг. 1 схематично показано предлагае25 мое соединение деталей, общий вид; на фиг. 2 — узел 1 на,фиг. 1.

Соединение включает детали 1, 2, болт 3 с цилиндрической головкой 4, .гайку б, шайбу б.

Конусность стержня,и соответствующих расЗО точек в деталях 1 и 2 — 0,02 — 0,1, Диаметры

320649-Предмет изобр етения

Фи 2 У

zen I

Фиг. 2

Составитель В. Холодкова

Редактор Н. Спиридонова Техред 3. Тараненко Корректор Е. Усова

Заказ 852 Изд. № 1587 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушокая наб., д. ф5

Типография № 24 Главполиграфпрома, Москва, Г-19, ул. Мариса — Энгельса, 14 голодовки и стержня болта больше соответствующих исходных диаметро|в гнезда и отверстий в деталях на 0,75 — 2,5%, за счет чего и создается большой натяг, вызывающий пластические деформации у отверстий соединяемых деталей. Диаметр головки болта больше максимального диаметра стержня на

1,5 — 3 мм, что о беспечивает хорошую работу наружной детали,на отрыв. Входная кромка 7 головки выполняегся по радиусу 0,3 — 0,6 мм.

В гнезде сдела н плавный переход 8 от стенки к днищу по радиусу 0,2 — 0,4 мм; при необходимости в головке болта выполняется шлиц.

1. Соединение деталей с noMombx> установленного с натягом конусного болта с по5 тайной головкой, отличающееся тем, что, с целью повышения надежности соединения в попереч но нагруженных стыках, диаметры цилиндрической головки и стержня болта выполнены на 0,75 — 2,5% больше соответствую10 щих исходных диаметров отверстий в соединяемых деталях, при этом конусность стержня принята от 0,02 до 0,1.

2. Соединение по п. 1, отличающееся тем, что диаметр головки больше,маисимальното

15 диаметра стержня на 1,5 — 3 мм, а входная кромка головки имеет радиус 0.3 — 0,6 мм.