Способ очистки сырого адипонитрилаво.^союзндяп.'.т'гм'.'г..ч''! '^ |-•^гг•:•vгr•- (f i^i-. !f-isi hu"ii,i=uii :=;, eliбиблиотека

Иллюстрации

Показать всеРеферат

О П И С А Й И Е 322323

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (Зависимое от авт. свидетельства №

Заявлено 03.1Ч.1969 (№ 1316628/23-4) М. Кл. С 07с 121/26

Комитет по делам с присоединением заявки №

Приоритет

Опубликовано ЗО.XI.1971. Бюллетень № 36

Дата опубликования описания 4.П.1972 изобретений и открытий при Совете Министров

СССР

УДК 547,461.6 6Г).06 (088.8) Авторы изобретения

Д. М. Попов, В, Ф. Сливаев, В. В, Курковская, Л. В. Скопина, P. М, Фомина и H. В. Городничева

Заявитель

СПОСОБ ОЧИСТКИ СЫРОГО АДИПОНИТРИЛ

Способ относится к выделению и очистке адипонитрила, полученного методом электрогидродимеризации акрилонитрила, являющегося в настоящее время наиболее экономичным методом синтеза.

Адипонитрил используют в качестве промежуточного продукта производства гексаметилендиамина и АГ-соли для нейлона-66. Аднпонитрил, .полученный электрогидродимеризацией, вместе с побочными продуктами, токопроводящими солями и непрореагировавшпм акрилонитрилом представляет собой трудноразделимую смесь.

Известно, что очистку адипонитрила, полученного электрогидродимеризацией акрилонитрила, можно проводить ректификацпей сырого адипонитрпла с последующим вымыванием из кубового остатка токопроводящик солей и ректификацией его до получения товарного адипонитрила.

Цель предлагаемого способа — повышение степени чистоты адипонитрпла при выделении его из реакционной смеси. Это достигается тем, что реякциошгый продукт электрогпдродимерпзацип акрилопптрила подвергают первой дистилляции прп температуре в парак

70 — 90 С и атмосферном давлении для отделения непрореагпрованного акрплонпгрпла и для его,повторного использования на стадии синтеза. После отделения акрплопитриля реакционную смесь подкпсляют до рН 4 — 5. В результате подкисления проискодпт вып ядение ряда побочнык продуктов в виде кристаллического осадка в количестве б — 8% от веса

5 подкисляемого кубового остатка после первой дистилляции.

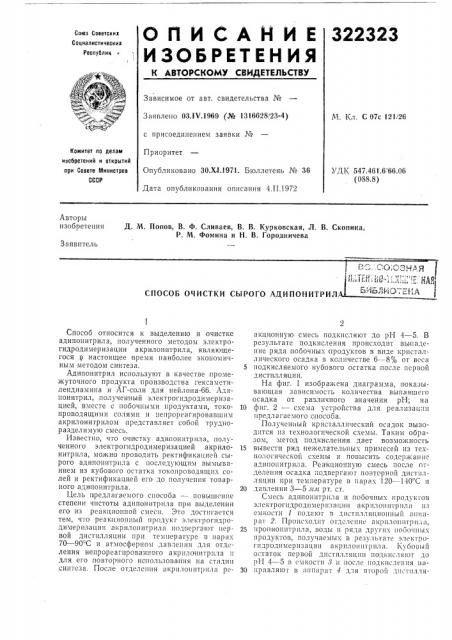

Hz фиг. 1 изображена диаграмма, показывающая зависимость количества выпавшего осадка от различного значения рН; на

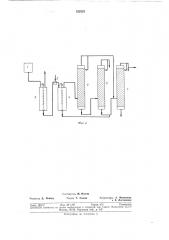

10 фиг. 2 — скема устройства для реализации предлагаемого способа.

Полученный кристаллический осадок выводится пз текнологнческой схемы. Таким ооразом, метод подкисления дает возможность

15 вывести ряд нежелательнык примесей пз технологической скемы и повысить содержание адипо" итрнла. Реакционную смесь после огделения осадка подвергают повторной дистплляции при температуре в »арак 120 †1 C и

20 дат)ленни 3 — 5 лсл рт. ст.

Смесь адипонптрпла и побочнык продуктов электрогпдродимерпзацпи акрплопптрпля из емкости 1 подают в дпстплляциоппый гпшяраT 2. Происходит отделение акрпло птрпля, 25 пропионптрпла, воды и ряда другнк побо шык продуктов, получаемык в результате электрогидродимернзации акрнлонптрила. 11убовый остаток первой дпстилляцпп подкпсляют до рН 4 — 5 в c ìêîñòè ) и после подкисленпя пяЗО правляют в аппарат 4 для второй дпстплля322323

Таблица 2

Получаемые фракции

Количество исходной

25 смеси, поступающей на вторую дистилляцию, г

Потери кубовый остаток дистиллат

15,2

8,36

232,2

85,5

22,7

30 270,1

61,4

Таблица 1

Получаемые фракции

Количество исходной смеси, поступающей на первую дистнлляцию, г

Потери кубовый остаток днстиллат

42,3

2,2

395,5

291,3

0,3

57,4

689,0

Таблица 3

Получаемые фракции

Потери

Количество исходной смеси, поступающей на ректнфикацню, г товарный адипоннтрнл кубовый остаток головная фракция

33,2

175,0

75,4

9,3

232, 2

14,2

21,4 ции, где происходит отделение высококипящих примесей, смол и т. д. Дистиллат второй дистилляции направляют на первую ректификационную колонну 5, где происходит окончательное отделение всех легкокипящих примесей от адипонитрила. Кубовый остаток, полностью освобожденный от легкокипящих примесей, на правляют на вторую ректификационную колонну б, где происходит отделение высококипящих примесей и получение товарного адипонитрила.

Кубовые остатки второй дистилляции и кубовые остатки последней стадии ректификации (по мере их накопления) под вергаяот ректификации на периодической колонне 7. Дистиллат первой ректификационной колонны (по мере его накопления) тоже направляют на,периодическую колонну 7 для,получения товарного адипо нитрила, выводя из схемы сконцентрированные легкокипящие примеси.

П р» м е р. Исходную смесь в количестве

689,0 г загружают в дистилляционный аппарат 2 для отделения акрилонитрила, пропионитрила и других примесей от адипонитрила.

Сос ав исходной смеси, о/0.

Акрилонитрил 43

Пропионитрил 11,95

Вода 2

Легколетучие (в сумме) 2

Адипонитрил 32

Циа нциклопентиламин 0,5 р,р -дициандиэтиловый эфир 0,5

Высококипящие (в сумме) 7,5 /о

Дистилляцию проводят при атмосферном давлении и температуре в парах 70 — 90 С. В результате дистилляции получают дистиллат и кубовый остаток.

Материальный баланс пе рвой дистилляции представлен в табл. 1.

291,3 г кубового остатка подкисляют серной кислотой до рН 5. B результате подкисления выпадает ocapок в количестве 21,1 г, что составляет — 7,3 /о от исходной смеси, обработанной серной кислотой.

Состав кубового остатка первой дистилляции после подкисления серной кислотой, 5 Адипонитрил 79,0

Этиленциангидрин 2,0

Легколетучие (в сумме) 0,99 р,р -дициандиэтиловый эфир 1,1

Цианциклопентиламин 0,1 1

10 Высококипящие (в сумме) 9,6

Вы павший осадок 7,2

После отделения осадка кубовый остаток после первой дистилляции подвергают вторичной дистиляции с целью «осветления» адипо15 нитрила и отделения высококипящих примесей, смол и т. д. Дистилляцию проводят при остаточном давлении 2 — 3 л.н рт. ст. и температуре в парах 112 — 116 С.

Материальный баланс потоков второй ди20 стилляции представле|н в табл 2.

Состав дистиллата, полученный в результате второй дистилляции:

Этиленциа!нгидрин 1,38

Л егко к и пящие (в сум ме) 2,1 1

Адипонитрил 84,0

P,P -дициандиэтиловый эфир 0,97

Цианциклопентиламин 0,13

Высококипящие (в сумме) 11,41

Состав кубового остатка, получаемого после второй дистилляции, o/в.

Легкокипящие (в сумме) 10,0

Ади понитр ил 50,0

45 Р,р -дициандиэтиловый эфир 2,0

Высококипящие (в сумме) 38,0

После «осветления» ади понитрил загружают в ректификационную колонну для получения товарного адипонитрила.

50 В результате ректификации получают: голов ную фр акцию, товарный адипо нитрил и кубовый остаток.

Материальный баланс потоков при ректификации представлен в табл. 3.

322323

/ Зыпо3шегг осадна

77

ЯО

5,0

ЗО г,О

7,0 рН б

Фиг 7

Ректификацию проводят при остаточном давлении 2 — 3 мм рт. ст. и температуре в пар ах 112 — 120 С.

Таким образом, в результате проведения очистки исходной реакционной смеси, выход адяпонитрила без учета очистки .кубовых остатков второй дистилляции и ректифнкацип, а также головной фракции ректификации составляет 78%.

При извлечении адипоннтрила из кубового остатка второй дистилляции и головной фракции ректификации выход адипонитрила увеличивают до 92 — 94%.

Чистота полученного адипонитрила составляет 99,99%. Коэффициент ректификации товар ного адипонитрила равен 1,4373 — 1,4380.

Предмет изобретения

1. Способ очистки сырого адипонитрила, полученного электрогидродпмернзацией аирилонитрила, путем дистилляции его с получением головной фракции и кубового остатка, отличаюи1ийся тем, что, с целью повышения степе5 ни чистоты продукта, кубовой остаток подкисляют до рН 4 — 5, отделяют выпавший при этом осадок и фпльтрат подвергают повторной дистнлляции при 120 — 140 С и остаточном давлении 3 — 5 .чл рт. ст. с последующей двух)0 стадийной ректификацией при 130 — 150 С н остаточном давлении 3 — 5 .ил рт. ст.

2. Способ по п, 1, отлича7ощийся тем, что, с целью дополнительного увеличения выхода

15 адипонитрила, кубовые остатки после повторной дистилляции и последней стадии ректификации, а также дистиллат первой ректификации подвергают дополнительной ректификации.

322323

Фь г 2

Редактор Д. Пинчук

Заказ 102717 Изд. № 1757 Тираж 473 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Минис1ров СССР

NocKBa, K-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Состави гель Ж. Исаева

Техред Т. Ускова

Корректоры: А. Николаева и Е. Ласточкина