Патент ссср 323198

Иллюстрации

Показать всеРеферат

ОЛ ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹â€”

Заявлено 11.11.1969 (№ 1302666/25-8) с присоединением заявки М—

Приор итет—

Опубликовано 10.XII.1971. Бюллетень ¹ 1 за 1972

Дата опубликования описания 21.II.1972

М. Кл. В 23Ь 49/04

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 621.957.3(088.8) Авторы изобретения

Л. Е. Чалик, И. М. Крелин, Б. М. Шпаков и Г. Г. Лалебашвилуу

Всесоюзный проектно-конструкторский институт сварочного производства

Заявитель

СТАНОК ДЛЯ ЗАЦЕНТРОВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕИ

Известен станок для зацентровки цилиндрических деталей, например заготовок кон цевого инструмента. Станок содержит вращатощийся на двух опорах шпиндель с поводком, суппорт с державкой для крепления центровочного инструмента, перемещаемый вдоль оси шпинделя, и опорную планку с вырезом, неподвижно закрепленную между ними. Поводок шпинделя имеет коническое отверстие. Во время центрования один конец детали соприкасается своей кромкой с конической поверхностью поводка и вследствие осевого давления инструмента на торец детали во время его рабочей подачи увлекается вращающимся поводком. Противоположный конец детали возле центрируемого торца базируется по вырезу опорной планки. Ввиду неизбежного биения отверстия поводка относительно отверстия и шеек шпинделя, а также вследствие наличия заусенца на кромке детали, вращение прилегающего торца детали происходит с некоторым эксцентриситетом от носительно оси шпиндельных опор, что обуславливает наличие биения и противоположного центрируемого торца. Биение будет тем меньше, чем ближе расположена опорная планка к центрируемому торцу, т. е. чем меньше отношение расстояний от опорной планки до соответствующих торцов.

В конструкции описанного станка уменьшение указанного отношения невозможно.

Предлагаемый станок отличается тем, что шпиндель соединен с приводом шарнирно и установлен консольно на шарнирной опоре, а для обеспечения надежного центрирования детали относительно выреза в опорной планке он снабжен нажимным устройством, выполненным в виде установлвнного в корпусе станка подпружиненного плунжера с роликом, взаимодействующим с цилиндрической поверхностью шпинделя.

Такое выполнение станка позволяет существенно повысить точность за центровки и надежность крепления детали.

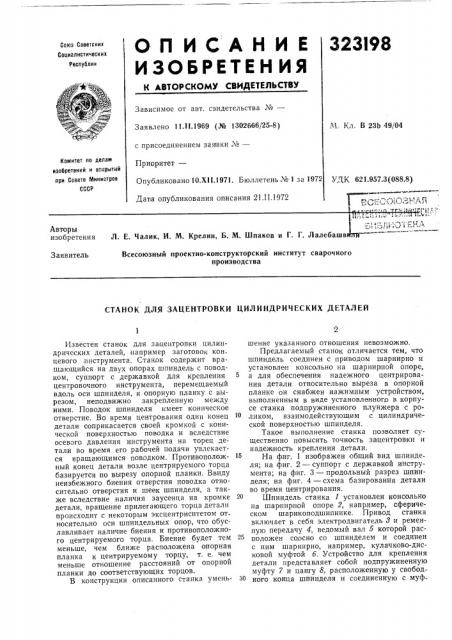

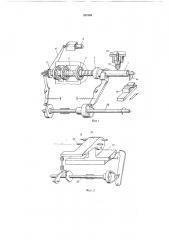

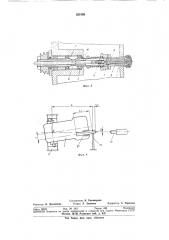

На фиг, 1 изображен общий вид шпинделя; на фиг. 2 — суппорт с державкой инструмента; на фиг, 3 — продольный разрез шпинделя; на фиг. 4 — схема базирования детали во время центрирования.

Шпиндель станка 1 установлен консольно на шарнирной опоре 2, например, сферическом шарикоподшипнике. Привод станка включает в себя электродвигатель 8 и ременную передачу 4, ведомый вал 5 которой расположен соосно со шпинделем и соединен с ним шарнирно, например, кулачково-дисковой муфтой 6. Устройство для крепления детали представляет собой подпружиненную муфту 7 и цангу 8, расположенную у свободного конца шпинделя и соединеннчю с муф

323198

50 той. Выталкиватель выполнен в виде двух стержней 9 и 10, связанных гайкой,и:распираемых пружиной 11. Нажимное устройство, например, в виде подпружиненного плунжера

12 с роликом И устанавливается в корпусе, в котором крепится опорная планка 14. Суппорт 15 снабжен качающейся державкой 1б, на одной из позиций которой установлен инструмент 17, а во второй жестко закреплен заталкивающий стержень 18. Ползун 19 служит для подачи деталей из бункера к шпинделю 1.

Все необходимые перемещения рабочих органов в заданной последовательности осуществляется от непрерывно вращающегося вала 20 с профильными кулачками через рычажные передачи.

Работает станок следующим образом.

Деталь из бункера (на чертежах не пока зано) поступает в вырез ползуна 19, который совмещает ее с осью шпинделя l. При этом муфта 7 отведена влево, а связанная с ней цанга 8 разжата. Стержень 18 расположен соосно со шпинделем 1, При перемещении суппорта 15 влево стержень 18 заталкивает деталь в цангу 8. В конце хода левый торец детали упирается в стержень 9 выталкивателя, несколько сжимая пружину 11, и деталь надежно прижимается к стержню 18, левое крайнее положение которого постоянно и определяется ходом суппорта 15.

Подпружиненная муфта 7 перемещается вправо, цанга 8 зажимает деталь, которая совместно со шпинделем 1 фиксируется под воздействием плунжера 12 по вырезу планки

14. Благодаря шарнирному соединению шпинделя 1 и вала 5 муфтой б передаваемый крутящий момент не влияет на угловое положение консольного конца шпинделя 1.

После закрепления детали в шпинделе 1 суппорт 15 отходит в правое крайнее положение, державка lб поворачивается, устанавливая инструмент 17 соосно со шпинделем, а ползун

19 возвращается в исходное положение, Суппорт повторяет ход влево, во время которого производится зацентровка, и затем отводится в исходное положение. Цанга 8 разжимает деталь, выталкиватель удаляет ее из шпин5

1О

30 деля и возвращается в исходное положение для повторения цикла. Как показано на фиг. 4, возможное биение lp правого (центрируемого) торца детали 21, закрепленной во вращающемся шпинделе 1, обусловлено смещением l оси детали относительно центра опоры 2.

Величина этого смещения определяется суммарной неточностью взаимного расположения базовых наружных и внутренних по1, верхностей цанги и шпинделя. Отношение

L, равно отношению —, где l, и L — расстояL ния от центра планки 14 до правого торца детали 21 и до центра О. Поскольку величи .о на — зависит от выбора конструктивной длиL ны шпинделя, то она может быть выполнена

L значительно меньше величины — опреде1„ ляющей отношение биений торцов детали в известном станке, этим значительно уменьшается биение торца при зацентровке.

В станке смонтированы две одинаковые шпиндельные головки и соответственно два суппорта для возможности двустороннего центрования детали. Все операции, начиная с подачи заготовки и кончая удалением зацентрованной детали из шпинделя, выполняются автоматически.

Предмет изобретения

Станок для зацентровки цилиндрических деталей, например заготовок концевого инструмента, приводимых во вращение шпинделем, а свободным концом опирающихся на опорную планку с вырезом, отличающийся тем, что, с целью повышения точности зацентровки и надежности крепления деталей, шпиндель соединен с приводом шарнирно и установлен консольно на шарнирной опоре, а для обеспечения надежного центрирования относительно выреза в опорной планке он снабжен нажимным устройством, выполненным в виде установленного в корпусе станка подпружиненного плунжера с роликом, взаимодействующим с цилиндрической поверхностью шпинделя.

323198

Nut 4

Составитель И. Тихомирова

Техред Л. Евдонов Корректор 3. Тарасова

Редактор Л. Дьяконова

Тип. Харьк. фил. пред. <Патент»

Заказ 582/9 Изд. № 1811 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5