Способ размерной электрохимической обработки

Иллюстрации

Показать всеРеферат

ОП А ИЕ

ИЗОЫРЕтЕ Н ИЯ

Сб "3 СОВетсккх ы,-.калистических

Р сттублик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства ¹â€”

М. Кл. В 23р 1,04

Заявлено 16.1Ч.1970 (¹ 1423062/25-8) с присоединением заявки №вЂ”

Приоритет—

Комитет по делам изобретений и открытий нри Совете Министров

СССР

УДК 621.9.047.4(088.8) Опубликовано 10.ХН.1971. Бюллетень ¹" 1 за 1972

Дата опубликования описания 30.Ill.1972

Л. Б. Дмитриев, В. Г. Шляков, Г. Н. Панов, В, В. Любимов и Л. Б. Шейнин

Авторы изобретения

Тульский политехнический институт

Заявитель

СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

Способ относится к области размерной элвктрохим ической об работки гиатариалов и может быть использован при формообразовании фасонных поверхностей.

Известны способы электрохимической обработки, в которых осуществляется слежение за величиной мехкэлектродного промежутка посредством периодического ощупыватрия электродом — IHHñòðóìåírîì обрабатываемой детали. В известных способах пссле касания электродов инструмент отводят на заданную величину межэлект ро дного зазо ра, а затем подают импульс технологического тока п р и рабочем движениями элекпрода — инструмента к изделию.

Недостатком указанного способа является то, что сведение электрод ов с постоянной скоростью и под напряжением (вызьовает изменен ие aaalopa в силу действия параметров электрохимического,процесса, трудно поддающихся регулировке и стабилизации (изхтенение электропро водности электролита, напряжения н а электр одах,,р еж и ма течения электролита и др.). Отсутствие достоверной инфор маци1и о величине межэлектродного зазора, а также н еобход имость удавления .продуктов анодн ого раство|рения нз зоны обработки |не дают возмож ности вести процесс размерной электрох им ической обработки малыми (0,05 мм m менее) зазора ми и тем самым повысить точность фо рмоо бразования. При этом, если вести процесс Ha указанных малых зазора, величины которых можно оценить лишь расчетным путем, значительно увеличи вается опасность корот5 ких замыканий. Поэтому на существующих копи ро вально-проши вочных элекгрохимическ их установках обработка ведется при сознательно завышенных величинах межэлектродного зазора (0,2 — 0 5 мм). 10 Целью предлагаемого способа является обеспечение возможности обработки на межэлектродных зазорах 0,05 мм и менее, что в свою очередь позволит повыс ить точность форвтооб разования.

15 Цель достигается за счет того, что процесс форм ообразования ведут п р и рабочем движении электрода — инструмента от изделия, совмещая момент подачи, импульса тех нологического тока с,моментом достижения заданно20 го минимального межэлектродного зазора.

Процес" электрох1имического формообразования по предлагаемому способу представляется как совокупность повторяющихся рабоч их циклов.

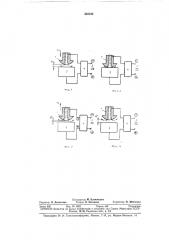

На фиг, 1 — 4 поясняются отдельные периоды рабочего цикла.

Электрод-инструмент 1 и обрабатываемая деталь 2 связаны с источником технологического тока 8 через специальное комхтут и рую30 щее устройство 4. Через отверстие внутри нот323243 струмента в раоочую зону подается под давлснием электролит (показан пунктиром).

Первый пер иод рабочего цикла (см. фиг. 1) ха рактеризуется подачей инструмента 1 со скоростью V к обрабатываемой детали 2. При этом отсутствует рабочее напряжение на электрохимической ячейке (коммутатор 4 закрыт).

Зазор между электродами уменьшается и в прсиз вольный момент времени характеризуегся каким-то текущим значением 6 .

Во |втором периоде (см. фиг. 12) электроды находятся в соприкосновениями — зазор между наиболее близко расположенным и точками электродов отсутствует. Рабочее напряжение на электроды:не подается. Момент касания электродов фиксируется с п".toùüþ дополнительного низко|вольтного источника питания, подключенного к электродам в той же полярности, что и рабочий нсточник 8 (на приведенных ф игу рах дополнительный источник не показан).

В третьем периоде (см. фиг. 3) инструмент

1 отводится от обраоатываемой детали 2 со скоростью U<. В момент времени, когда наименьший зазор между электродами достигает требуемой рабочей величины 6р, на электроды подают импульс технологического тока.

Четвертый период (см. фиг. 4) рабочего цикла характерен остановкой инструмента 1 на расстоянии бр от детали 2. Происходит интенсивный промыв электролитом рабочей зоны.

Технологический ток в этот период отсутствует.

Таким образом, по предлагаемому, способу формообразование фасонных поверхностей ведется прои весьма малых (0,05 мм и менее) межэлектродных зазо рах, что позволяет повысить точность электрох имической обработки, анодное растворение материала заготовки происходит прои гарантированной установке требуемого межэлектродного зазора, анодное растворен|ие матер|иала заготовки происходит в процессе.разведения электродов, что обеспечивает после прохождения импульса тока немедленную промывку рабочей зоны и уменьшает опасность коротких замыканий.

Особенности рассмотрен ной схемы предлагаемого способа .позволили предположить, что давление подачи электролита в зону обработки можно уменьшить по сравнен ию с применяемым сейчас для аналогичных целей (за счет интен сивной прокачки элекпрол ита через зазор бр значительной величины).

Основными условиями реализациями предлагаемого способа являют правильный выбор параметров (амплитуда, длительность,,скваяность) импульса тока при установленной величине рабочего зазора бр, величина зазора бр для промывки и расхода электролита в зависимости от пр именяемой пары «электрол ит— материал заготовки».

Исходя из требуемой п роизводительности, процесс электрохим ической обработки IIо предлагаемому способу может быть использова н либо от начала и до конца фо рмоо бразо вания, л ибо как доводоч ный. В последнем случае основ ная масса ма териала загото вки удаляется прои пр именен и и, напр имер, непрерывной подачи IHнструмента с регулированием скорости подачи по рабочему напряжению на электродах.

Пр едм ет из обретения

Способ размерной электрохим ической обработки с д иск ретной системой слежения за величиной межэлек тродного промежутка посредством периодического ощупыва н|ия nippon отсутствии технологического тока, отличающийся тем, что, с целью повышения точности формообразования за счет обеспечения возможности

35 момент п одачи импульса технологического тока,с моментом достижения зада нного минимального межэлектрод ного зазора. ведения процесса обработки .на малых зазорах, формообразование ведут п ри движении

40 электрода инструмента от наделения, совмещая

323243 иг с

Фиг 4

Фиг .7

Составитель М, Климовская

Редактор П. Дьяконова Техред Л. Богданов Корректор Н. Шевченко

Заказ 902 Изд. № 1803 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, K-35, Раушская наб., д. 4/5

Типография № 24 Главполиграфпрома, Москва, Г-19, ул. Маркса-Энгельса, 14