Способ изготовления электродных узлов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОсудАРстВенный Комитет сссР

ЛО делАм изоБРетений и ОтнРытий (21) 1474916/25-27 (22) 17.08.70 (46) 07.12.83. Бюл. Р 45 (72) Л.Г. Быховский (53) 621.791.947.55(088.8) (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ

ЭЛЕКГРОДНЫХ УЗЛОВ преимущественно в плазмотронах путем погружения электрода в расплавленный металл с образованием бинарного соединения, о т л и ч а ю щ.и и с я тем, что, с целью улучшения контакта между соединяемыми компонентами, расплавление металла и одновременно . катодную зачистку электрода осуществляют дугой прямой полярности, возбуждаемой между электродом и расплавляемим металлом в контролируе„„ЯО„„323976. А <5Ц С 23 С 1/00; Ь 23 K 9/16 мой атмосфере, погружение электрода в расплав осуществляют под током, после чего ток выключают.

2. Способ поп.1, отличаю шийся тем, что, с целью улучшения катодной зачистки цилиндрической поверхности электрода, перед погружением электрода в расплавленный металл на расплав воздействуют независимо регулируемым магнитным полем, взаимодействие которого с током дуги вызывает вращение плавильной ванны с образованием воронки, обеспечивающей горение дуги с цилиндрической поверхности электрода, а после погружения элект- рода в расплав постепенно уменьыают 3 величину магнитного поля до нуля.

323976

Изобретение относится к области плазменной обработки материалов.

Известен способ изготовления электродных узлов путем погружения электрода в расплавленный металл с образованием двухслойного соединения. 5

С целью улучшения контакта между соединяемыми компонентами расплавление металла и одновременно катодную зачистку электрода осуществляют дугой прямой полярности, воз- 10 буждаемой между электродом и расплавляемым металлом в контролируемой атмосфере, погружение электрода в расплав производят под током, после чего ток выключают ° 15

Кроме того, с целью улучшения катодной зачистки цилиндрической поверхности электрода перед погружением электрода в расплавленный металл на расплав воздействуют независимо регулируемым магнитными полем, взаимодействие которого с током дуги вызывает вращение плавильной ванны с образованием воронки, обеспечивающей горение дуги с цилиндрической поверхности электрода, а после погружения электрода в расплав постепенно уменьшают величину лагнитного поля до нуля ° Таким образом, контакт между получающимися слоями улучшается благодаря хорошей катодной зачистке торцевой и цилиндрической поверхнос и электрода.

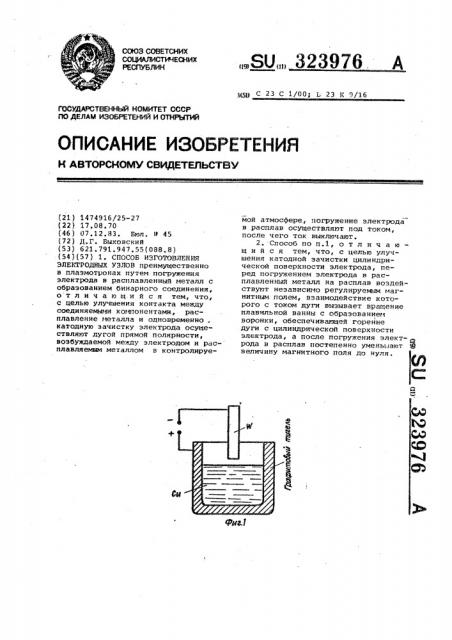

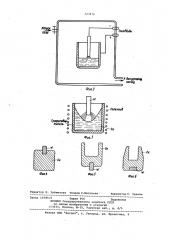

Способ поясняется фиг. 1 — б..

Медь или другой теплопроводный.материал, например, серебро, помещают 35 в графитовый тигель (см. Фиг. 1 ).

Между вольфрамовым электродом и медью зажигается дуга постоянного тока, при этом вольфрамовый электрод является катодом. Под действием теп- 40 ла, выделяющегося в дуге и особенно в ее анодной.области, иедь плавится. В то же время вольфраиовый электрод подвергается интенсивной катодной зачистке. Цля предотвращения 45 окисления весь. процесс проводится в контролируемой инертной среде. В случае невозможности необходимой очистки инертной среды давление в рабочем пространстве понижается, для этого тигель с медью и вольфрамовый электрод помещают в герметичную камеру, подключенную к вакуумному насосу (GM. Фиг. 2). После расплавления меди, не выключая дуги, вольфрамовый электрод погружают в расплав и только после этого ток выключают.

При такой схеме процесса наиболее тщательно происходит катодная зачистка торца вольфрамового электрода и несколько хуже — цилиндри- 60 ческой поверхности. Для того чтобы обеспечить одновременную зачистку торцевой и цилиндрической поверхности, тигель помещают .вн трь соле= ноида, по которому пропускают ток, величина последнего регулируется независимо от величины тока дуги.

В результате взаимодействия тока дуги с полем соленоида дуга начинает вращаться, одновременно начинает вращаться расплавленный металл,образуя воронку (см. Фиг. 3). В результате происходит интенсивная катодная зачистка и цилиндрической поверхности вольфрамового электрода, что в конечном итоге обеспечивает при погружении вольфрама в расплавленный металл (иедь, серебро) идеальный контакт по всей поверхности.

После погружения вольфрама в медь и выключения тока расплавленная медь по инерции продолжает вращаться, замедляя скорость вращения. В соответствии с уменьшением скорости вращения глубина воронки вокруг вольфрама уменьшается, и медь обволакивает вольфрам, что еще более способствует получению равномерного по всей поверхности контакта вольфрама с медью.

Возможность изменения уровня плавильной ванны в центре в результате изменения величины магнитного поля может быть использована следующим образом. После зажигания дуги и расплавления меди включают ток в обмотке соленоида, величина которого устанавливается в зависимости от требуемой глубины воронки.

Затем вольфрамовый электрод опускают, не выключая дуги, так,чтобы между дном воронки и торцом электрода сохранился зазор. При неподвижном вольфрамовом электроде начинают снижать ток в обмотке соленоида. В результате глубина воронки постепенно уменьшается и при определенном значении тока в обмотке соленоида произойдет погружение электрода в расплав. После полного остывания полученная заготовка (си. Фиг. 4) обрабатывается для получения требуемой геометрии, например, изготавливается электродный узел, показанный на фиг. 5.

При использовании в плазмотронах обратной полярности электродный узел представляет собой после обработки деталь, показанную на фиr. 6.

Преимущество описываемого способа изготовления электродных узлов заключается в тоьл, что он обеспечивает идеальный контакт вольфрама с медью по всей поверхности стыка назависимо от формы электрода, то позволяет применять такие конфигурации электродов, которые обеспечивают наиболее интенсивный теплоотвод.

323976

Фщ@

К дакумюну

И7СОСЯ фиа2

anepeul

/рараюйи вигель

Си

Редактор Е. Зубиетова Техред С.Мигунова

Корректор И. Эрдейи

Заказ 10785/5 Тираж 956 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IIIIII "Патент", г. Ужгород, ул. Проектная, 4