Аппарат для пиролиза углеводородного сырья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

325984

Союз Советских

Социалистических

Респубпин

Зависимое от авт. свидетельства ¹

Заявлено 05.У1.1970 (№ 1440703/23-26) с присоединением заявки ¹

Приоритет

Опубликовано 19.|.1972. Бюллетень № 4

Дата опубликования описания 6.111.1972

Комитет по делаю изобретений и открытий ори Совете й|иниатрое

СССР

УДК 66.023.094 (088.8) Авторы изобретения

Э. А. Гудымов, И. С. Константинов, Д. Ю. Гамбург, В. П. Семенов, Б. С. Белосельский, В. Д. Конакотин, Ф. Ш. Сантгареев и В. А. Голубцов

Заявитель

АППАРАТ ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЪ|РЬЯ

Изобретение относится к химическому машиностроению.

Известен аппарат для пиролиза углеводородного сырья в расплавленном металле или соли. Аппарат состоит из заполненного расплавленными металлами или солями корпуса. вертикальной газоподводящей трубки, расположенной в центре корпуса, U-образных трубок, кольцевой перегородки с перетоками в нижней части. Перегородка разделяет аппарат на реакционную и нагревательную зоны;

U-образные трубки служат для перетока расплава из реакционной зоны в нагревательную.

В реакционной зоне аппарата размещено распределительное устройство подаваемого сырья, снабженное колпачками для ввода. сырья и патрубками для вывода расплава на верх распределительного устройства. В н агревательной зоне аппарата имеются радиально у становленные желоба, соединенные с центральной трубой. Аппарат не надежен в рабо. те и не пригоден для процессов получения водорода, особенно из таких трудноразложимых углеводородов, как метан, полное термическое разложение которых наступает при температурах порядка 1300 С и выше.

Цель изобретения — обеспечение надежности работы аппарата при высоких температурах и упрощение конструкции аппарата. Для этого корпус аппарата вращающийся, перегородка размещена по оси аппарата и выполнена Z-образной.

Такой аппарат позволит проводить процесс пиролпза углеводородов при температурах порядка 1300 — 1500 С.

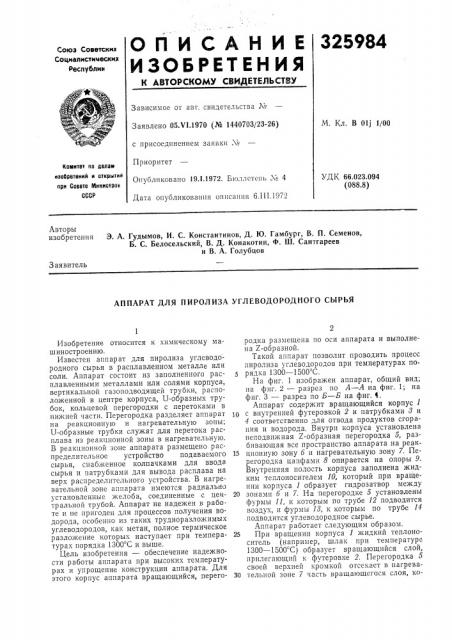

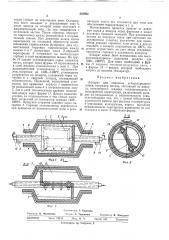

На фиг. 1 изображен аппарат, общий вид; на фиг. 2 — разрез по А — А на фиг. 1; на фиг. 3 — разрез по Б — Б на фиг. 4.

Аппарат содержит вращающийся корпус 1 т0 с внутренней футеровкой 2 и патрубками 8 и

4 соответственно для отвода продуктов сгорания и водорода. Внутри корпуса установлена неподвижная Z-образная перегородка 5, разбивающая все пространство аппарата на реак15 ционную зону 6 и нагревательную зону 7. Перегородка цапфами 8 опирается на опоры 9.

Внутренняя полость корпуса заполнена жидким теплоносителем 10, который при вращении корпуса 1 образует гидрозатвор между

20 зонами 6 и 7. На перегородке 5 установлены фурмы 11, к которым по трубе 12 подводится воздух, и фурмы 13, к которым по трубе 14 подводится углеводородное сырье.

Аппарат работает следующим образом.

25 При вращении корпуса 1 жидкий теплоноситель (например, шлак при температуре

1300 — 1500 C) образует вращающийся слой, прилегающий к футеровке 2. Перегородка 5 своей верхней кромкой отсекает в нагрева30 тельной зоне 7 часть вращающегося слоя, ко325984

Предмет изобретения

Фиг. 2

Составитель Г. Карасева

Текред 3. Тараненко Корректор В. )Колудева

Редактор О. Филиппова

ЦНИИПИ Заказ 510/14 Изд. № 71 Тираж 448 Подписное

Типография, пр. Сапунова, 2 торая стекает по перегородке вниз, Оставшаяся часть попадает в реакционную зону 6, после выхода из которой снова поступает в нагревательную зону, где она соединяется с отсеченной частью. Таким образом, образуется гидрозатвор между реакционной и нагревательной зонами. При движении шлака вдоль перегородки на последней образуется возобновляемая гарниссажная футеровка. Для осуществления торцовых гидрозатворов между ц> зонами б и 7 поперечные части Z-образной перегородки б погружают на необходимую глубину в слой вращающегося шлака. По трубе 14 подают углеводородное сырье, например метан, которое через фурмы И впрыскивается Т5 в слой жидкого теплоносителя в зоне б, При взаимодействии углеводорода с теплоносителем, нагретым до 1300 — 1400 С, углеводород разлагается на водород, удаляемый через патрубок 4, и твердый углерод, насыщающий теплоноситель. Последний, насыщенный углеродом, при вращении корпуса 1 переносится из реакционной зоны б в нагревательную зону

7, где в слой теплоносителя вдувают подогретый воздух через фурмы 11. Воздух выжигает 25 углерод из теплоносителя и тем самым нагревает последний до температур порядка 1400—

1500 С. Продукты сгорания удаляют через патрубок 8. Горячий теплоноситель переносится при вращении из нагревательной зоны в реак- зр ционную (часть его отсекается при этом для обеспечения гидрозатвора) и т. д.

Интенсивность процесса зависит от давления сырья и воздуха перед фурмами и может достигать больших значений. При разложении метана до водорода тепла при сжигании выделившегося углерода достаточно для проведения реакции пиролиза, если метан и воздух подавать в аппарат подогретым до 400 С, что можно осуществить за счет тепла отходящих продуктов сгорания и удаляемого водорода.

Аппарат может быть использован для высокотемпературного подогрева воздуха (да

1000 — 1200 С). Для этого необходимо в фурмы 11 подавать топливно-воздушную смесь, а в фурмы 13 — воздух, который необходимо нагреть до высоких температур.

Аппарат для пиролиза углеводородного сырья, например метана, состоящий из корпуса, заполненного жидким теплоносителем, и неподвижной перегородки, разделяющей аппарат на реакционную и нагревательную зоны, отличающийся тем, что, с целью обеспечения надежности работы при высоких температурах и упрощения конструкции, корпус выполнен вращающимся, перегородка размещена по оси аппарата и имеет Z-образную форму.