Пластичная смазка

Иллюстрации

Показать всеРеферат

327240

ОЙИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ союз Советских

Социал истииеских

Республин

Зависимое от авт. свидетельства ¹

М. 1,л. С 10m 7/20

Заявлено 09.VI1.1970 (№ 1457302!23-4) с присоединением заявки №

Приоритет

Оп блпкопано 26.1.1972. Бюллетень X 5

Комитет по делам изобретений и открытий ори Совете Министров

СССР

УДК 621.892(088.8) Дага опубликования описания 23.111.1972

Авторы изобретения В. В. Вайншток, В. H. Поддубный, Я. М. Паушкин, Т. П. Вишнякова, Л. Б. Гельчинская, И. Д. Власова, T. A. Соколинская, И. Е. Трифонов, Ю. Н. Шехтер, Н. С. Смирнова, P. А. Левенто и П. А. Виноградов

lAocKoBcKHH институт нефтехимической и газовой промышленности и м. И. М. Губ кина

ПЛАСТИЧНАЯ СМАЗКА

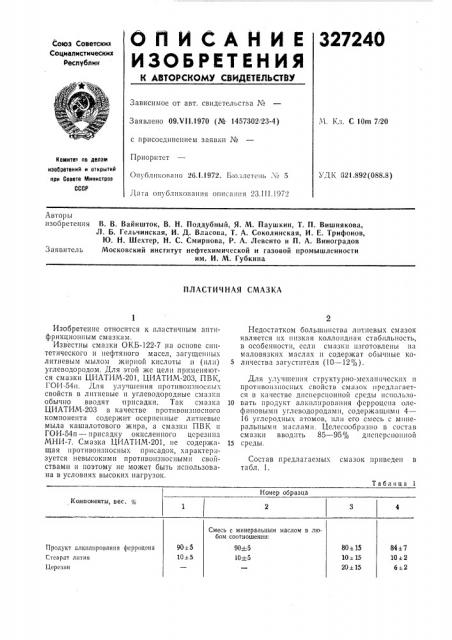

Таблица 1

Номер образца

Компоненты, вес.

Смесь с минеральным маслом в любом соотношении:

84 7

10 2

6 2

90 5

10 5

80+15

10 15

20 15

Продукт алкнлнрования ферроцена

Стсарат лития

Церезин

90+5

10 5

Изобретение относится к пластичным антифрикционным смазкам.

Известны смазки ОКБ-122-7 на основе синтетического и нефтяного масел, загущенных литиевым мылом жирной кислоты и (или) углеводородом. Для этой же цели применяются смазки ЦИАТИМ-201, ЦИАТИМ-203, ПВК, ГОИ-54п. Для улучшения противоизноспых свойств в литиевые и углеводородные смазки обычно вводят присадки. Так смазка

ЦИАТИМ-203 в качестве противоизносного компонента содержит осерненные. литиевые мыла кашалотового жира, а смазки ПВ1(и

ГОИ-54п — присадку окисленного цсрезпна

МНИ-7. Смазка ЦИАТИМ-201, не содержащая нротивоизносных присадок, характеризуется невысокими противоизносными свойствами и поэтому не может быть использована в условиях высоких нагрузок.

Недостатком большинства литиевых смазок является их низкая коллоидная стабильность, в особенности, если смазки изготовлены на маловязких маслах и содержат обычные ко5 личества загуститсля (10 в 12% ).

Для улучшения структурно-механических и противоизносных свойств смазок предлагается в качестве дисперсионной среды использо10 вать продукт алкилироваш1я ферроцсна олефиновыми углеводородами, содержащими 4—

16 углеродных атомов, или его смесь с минеральными маслами. Целесообразно в состав смазки вводить 85 — 95% диспсрсионной

15 среды.

Состав предлагаемых смазок приведен в табл. 1.

327240

Таблица 2

Физико-химические и эксплуатационные свойства смазок

Предел прочности при

50 С, %лР (иа приборе

МНИ-2) Коллоидиая стабильность

Диаметр пятна износа, -КорродиТемпература — каплепадеипя, ОС

Защитное действие после 360 циклов, баллы

Наименование смазок рующее действие (КСА), люлг

Выдерживают

170

19,9

5,5

0,18

ЦИАТИМ-201

ЦИАТИ М-203

ГО И-54п

0,7

5,8

1,5 (при 40 С) 0,8 (при 40 С) 3,0

12,1

9,2

6,1

7,3

8,5

4,8

0,15

0,1

1,7

ПВК

0,26

172

67

176

4,8

2,2

7,6

2,5

2,4

0,072

0,045

0,047

0,045

0,044

ОКГ>-122-7-5

Образец 1

Образец 2

Образец 3

Образец 4

0,6

0

Предмет изобретения

Составитель Е. Пономарева

Тсхред Е. Борисова

Редактор Н. Корчеико

Корректор E. Зимина

Заказ 539/15 Изд. № 161 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и огкрытлй при Совете Мгишстров СССР

Москва, К-35, Раушская иаб., д. 4/5

Типография, пр. Сапунова, 2

Образ ец 1. Смесь масла и мыла загружают в варочный сосуд и при перемешивании нагревают до 210 С. Кристаллизацию ведут в тонком слое. Затем смазку гомогенизируют.

О б р а з е ц 2. Масляную основу готовя t смешением нефтяного масла и продукта алкилирования ферроцена при 100 С. Смесь основы и мыла загружают в варочный сосуд и при перемешивании нагревают до 210 С, Кристаллизацию ведут при комнатной температуре в тонком слое. Затем смазку гомогенизир уют.

О б р а з е ц 3. Смесь продукта алкилирования ферроцена и церезина загружают в варочный сосуд и прн перемешивании нагревают до 110 С. Кристаллизацию ведут при комнатной температуре в тонком слое.

О б р а з е ц 4. Масляную основу, мыло и церезин загружают в варочный сосуд и при

1. Пластичная смазка на основе дисперсионной среды, загущенной литиевым мылом жирной кислоты и (или) углеводородом, отличающаяся тем, что, с целью улучшения структурно-механических и противоизносных свойств смазки, в качестве дисперсионной перемешивании нагревают до 210 С. Кристаллизацию производят при комнатной температуре в тонком слое.

Сравнительные данные по свойствам предлагаемых и известных смазок приведены в табл. 2. Противоизноcíûå свойстга определяются на четырехшариковой машине конструкции НИИЧАСПРОМа; шары из стали ШХ-15 диаметром 3 лы, скорость 60 об)иин, осевая

10 нагрузка 600 г (около 30000 кг/см по Герцу), время испытаний 1 час. Защитное действие проверяется в слое 20 мк при перепаде температур 20 — 40 С. Корродирующее действие проверяется по ГОСТ 5757-51 на стали и ла15 туни а течение 3 час.

Из таблицы 2 видно, что введение в смазки продуктов алкилирования ферроцена приводит к значительному улучшению протнвонзносных свойств и коллоидной стабильности. среды использован продукт алкилирования ферроцена олефиновыми углеводородами, содержащими 4 — 16 углеродных атомов, или его смесь с нефтяным маслом.

2. Смазка по п. 1, отличающаяся тем, что в ее состав введено 85 — 95% дисперсионной среды.