Библиотека j

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 327257

ИЗОБРЕТЕНИЯ

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

Со)оз Соеетскиа

Социалистическил

Республик

Зависимое от авт. свидетельства М

Заявлено 01.711.1970 (№ 1456996/22-1) М. Кл. С 21d 9/00

F 271) 19,02 с присоединением заявки М

Комитет ло делам изобретений и открытий лри Совета Министров

СССР

Приоритет

Сг)убликовяио 26.1.1972. Б)! ллетсиь ¹ 5

Дата опублшсоваиия описания 22.111.1972

УДК 621.783.223 (088.8) Авторы изобретения

М. А. Верещагин, Л. И. Голубков, Н. С. Панфилов, В. Т. Титов, И. Л. Тенер, В. И. Окунев, Е. А. Кондаков, Г. П. Долотов и H. Г. Кабине)ов

Московский дважды ордена Ленина и Трудового Красного Знамени автомобильHJ!й завод им. И. A. Лихачева

Заявитель

АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ХИМИКООБРАБОТКИ ДЕТАЛ ЕЙ

Изобретение относится к области терм:)ческой обработки деталей.

Известна автоматизированная линия для хилико-термической обработки деталей, в îторой детали укладываются в поддон и в «àв))ст)ъ)Ости QT ()ежив)а последовательно подвсрга)отея нагреву, охлаждению, отпуску и выдер>кке при посто JH»oi температуре. Л IH Hll состоит из камер нагрева, отпуска, закa.lo«ных и передаточных бакоз, системы механизмов и транспортных устройств для персмсщсния поддона с деталями. Охля;кдсние oc)«öcствляется в камере охлаждения, выполненной с двойными стенками, между которыми протекает вода. Недостатком известной л)шии яьлястся то, что в ней невозможно производить закалку деталей в прессах.

С цель|о обеспечения автоматической подачи пустого поддона из закалочиой печи под I овторную загрузку в предлагаемой автоматизироваино!! л IHHH для химико-тсра)п )сской 00работки деталей применен механизм передачи поддонов, состоящий из тележки и скобы, выполненных с возможностью перемещения 30 взаимно перпендикулярных плоскостях.

Такое конструктивное решение создаст возможность обработки деталей по сло)киому техноло!«)чсскому режиму.

I-la фиг. 1 показана общая схема л)шии; на фиг. 2 — продольнь и и поперечный разрез

îxëàä:Jòåaьного тамбура (разрез А — А и

Б- — Б); на фиг. 3 — общий вид механизма пе5 рсдачи поддонов и разрез по  — В.

Автоматизированная llll)HH для химикотермичсс!.ой обработки включает камеру цсllcIITaJIHII 1, камеру высокогo отп1ска 2, камеру 8 нагрева под закалку. Со стороны зягруз10 ки к камере цл)снт)JJJJJI ирисоед)шеи загрузо шый тамбур -1. Между камерой цемснтяцш!

J! камерой высо!.Ого отпуска встроен охладится)ы)ы)! тамбур 5, когорый имеет каркас 6 с двойными стенками, образующими полость 7

15 для циркуляции иоды. Ня и;)жией степке карк)са смонтированы иап!)ав.!)))Ощие 8, Но кото ым мо)кет иерем IHàòüñë при помощи толкаюЩс-т)!пущей Цепи ) плат(1)0() ма 1!1. Цепь пр и$BJI>IicH IJc I H )роцилиидром l l (или

20;!ру I«DJ Ha)vol-..»loo приводом) . К Iiя!)кясу оси цс )еитациоиной камеры ирисосд!шен вытаскиватсль 12, а по осН камеры высокого отпу ска тол кятсль 1с).

Между кях)еро)! высокого отпуска и камерой

25 нагрева под закалку встроен передаточный тамбур 1-1. Камера нагрева под закалку имсет окно с заслонкой 15 для разгрузки деталей под пресс и разгрузочный тамбур 1б, снизу к которому примыкает зака10 шый бак 17 и

327257

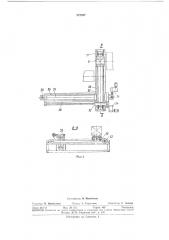

55 передаточный бак 18. За передаточным баком установлен механизм 19 выдачи поддонов.

За механизмом выдачи следует механизм передачи поддонов 20. Механизм передачи имеет тележку 21, закрепленную на замкнутых цепях 22, Цепи через звездочки 28 приводятся в движение приводом 24. Тележка имеет ролики 25, которые опираются на направляющие 26, закрепленные на станине 27. С одного конца к станине перпендикулярно присоединена вторая станина 28. К этой станине крепятся направляющие 29 и звездочки 80 с замкнутой цепью 31. К цепи крепится скоба 32, имеющая ролики 83. Цепь, а с нею и скоба получают дви кснис от привода,34.

К механизму передачи поддонов примыкает моечная машина 85, за ней слсдует камера низкого отпуска 86, замыкает линию механизм загрузки 87. Детали загружаются на поддон 88.

Все устройства связаны транспортными механизмами и имеют теплоэнсргстическое и элсктромсханичсcKoc оборудование и систему управления.

Автох!Ятизированиая лшп!я работает слсдующим образом.

Подвергаемые термообраоотке детали укладываются на поддон 88, который механизмом загрузки 87 подается в загрузочный тамбур 4.

Затем поддон под воздействием соответствующих механизмов проходит камеру цсмснтац!ш

1, на которой вытаскиватслем 12 переносится в охладитсльный тамбур 5, где ставится на платформу 10. Здесь поддон с деталями, если это необходимо по технологии, стоит заданное время. При этом в полостях 7 каркаса 6 циркулирует вода, и за счет этого поддон с деталями охлаждается до необходимой температуры. После некоторого заданного времени срабатывает гидроцилиндр 11, приводя толкающе-тянущую цепь 9 и связанную с ней платформу 10, поддон становится напротив камеры высокого отпуска 2. Толкатслем 18 поддон перемещается в камеру высокого отпуска и, пройдя ес и передаточный тамбур 14, попадает в камеру 3 нагрева под закалку.

В зависимости от технологии тсрмообработкн поддон с деталями под воздсйстьием соответствующих механизмов через разгрузо !иый тамбур 16 помещается в закалочный бак 17 или остается в камере нагрева под закалку для разгрузки деталей на закалку в процессе.

После закалочного бака поддон с деталями поступает в передаточный бак 18, затем выходит из него и механизмом 19 выдачи пере5

35 мещается на тележку 21 механизма передачи 20. Включается привод 24, цепь 22 тянет тележку, и она становится напротив моечной машины 36. Здесь поддон с деталями проходит промывку, в камере низкого отпуска 86 проходит отпуск и выходит на механизм загрузки 87, где с него сгружаются обработанные детали и нагружаются новые. Цикл работы линии повторяется. При технологии термообработки, когда требуется закалка деталей в прессе, поддон с деталями перемещается по технологической линии до камеры нагрева под закалку так >кс, как было описано выше. Затем открывается заслонка 15, детали берутся в поддоне и закаливаются в прессе. После закалки детали укладываются на поддон, стоящий иа направляющих станины 28 и находящийся внутри скобы 32. По окончании закалки деталей с одного поддона заслонка 15 закрывается. Работает привод 84, Цепь 81 приходит в движение и соединенная с ней скоба 82 перемещает поддон с закаленными деталями на тс:!с кку 21, которая в это время стоит по оси станины 28. Работает привод 24. Тележка 21 перемещается и становится по оси моечной машины 35. Поддон с деталями идет в моечную машину и далее, как описано выше. Тележка 21 перемещается на позицию механизма выдачи поддона, готовая принять порожний поддон, который идет из закалочной «амеры через закалочный бак 17, передаточный бак 18 и механизм 19 выдачи поддонов. Приняв порожний поддон, тележка 21 становится напротив станины 28, заводя поддон в скобу

32. Работает привод 84, и скоба переносит поддон в крайнее левое по ao>I el! IIe;lля агрузки его деталями, закаленными в прессе.

Предмет изобретения

Автомят!!зированняя линия длrI химикО-тсрi(Ill Iåñ!Ioé обраоотки дсlÿëñ!I, включающая камеры цементации, высокого отпуска, нагрева иод закалку, и!!экого Отпуска, зякялочный II персдато шый баки, охладительный тамбур с двойн! !1!и стенками и систему механизмов и транспортных устройств для перемещения поддона с деталях!и, от.шча!О цпяся тем, что, с целью обеспечения автоматической подачи пустого поддона из закалочной печи под повторную загрузку, применен механизм передаш поддонов, состоящий из тслcæêè и скобы, выполненных с возможностью перемещения во взаимно перпендикулярных плоскостях.

327257

Составитель О. Михайлова

Тсхрсд 3. Тараи нко

1 сдзктор В. Иовоселова

Коррск гор Е. Зимина

Заказ 647/17 Изд. № 151 Тираж 448 Подписное

ЦНИИПИ Комитета по дслач изобрстсиий и открытий ири Совете Министров СССР

Москва, 7К-35, Раушская наб., д. 4/5

Типография, гр. Сапунова, 2