Способ получения термостойких волокон

Иллюстрации

Показать всеРеферат

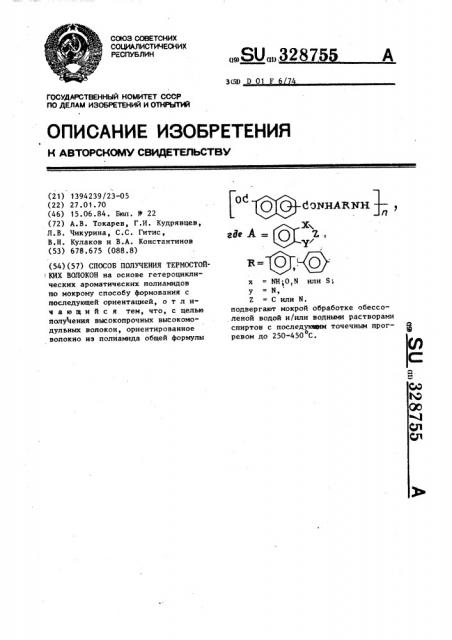

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙ- ! КИХ ВОЛОКОН на основе гетероциклических ароматических полиамидов по мокрому способу формования с последующей ориентацией, отличающийся тем, что, с целью получения высокопрочных высокомодульных волокон, ориентированное волокно из полиамида общей формулыг^е А =oddONHARNH 4-J/7X = NH;0,N или S;у = N,-Z = С или N.подвергают мокрой обработке обессоленой водой и/или водными растворами спиртов с последукядам точечным прогревом до 250-450 С.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„32875

3(59 D 0 F

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbf044

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPGHOMY СВИДЕТЕЛЬСТВУ где А = (21) 1394239/23-05 (22) 27.01.70 (46) 15.06.84. Бюл, № 22 (72) А.В. Токарев, Г.И. Кудрявцев, Л.В. Чикурина, С.С. Гитис, В.Н. Кулаков и В.А. Константинов (53) 678.675 (088.8) (54) (57) СПОСОБ ПОЛУЧЕНИЯ ТЕРИОСТОЙ КИХ ВОЛОКОН на основе гетероциклических ароматических полиамидов по мокрому способу формования с последующей ориентацией, о т л ич а ю шийся тем, что, с целью получения высокопрочных высокомодульных волокон, ориентированное волокно из полиамида общей формулы () б нАйни с

04 х =NHON или8; у =N, Z =Силн К. подвергают мокрой обработке обессоленой водой и/или водными растворами спиртов с последуюиим точечным прогревом до 250-450 С.

32875

15

zde А=, Оо

Иэобретенне касается получения высокопрочных высокомодульных термостойких волокон на основе гетероциклических ароматических полиамидов.

Известно получение термостойких волокон на Ьснове гетероциклических ароматических полиамидов по мокрому способу формования с последующей ориентацией. Однако эти волокна не обладают высокими прочностными показателями.

Дня получения сверхпрочных высокомодульных термостойких волокон, а также для расширения ассортимента термостойких волокон ориентированное волокно из полиамида общей формулы х = МН, О, N или S, у = N, 30

Е=СилиИ, подвергают мокрой обработке обессоленной водой и/или водными растворами спиртов с последующим точечным прогревом до 250-450 С. Наличие в макромолекулах полимера звеньев такого строения в сочетании с предлагаемым способом формования способствует созданию плотной "бездефектнои" упаковки с образованием высококристаллической структуры полимера в волокне, что приводит к получению сверхпрочных, высокомодульных термостойких волокон.

Предлагаемый способ заключается в том, что растворы полиамидов формуют в водную осадительную ванну, содержащую амидный растворитель типа диметилформамид, диметилацетамид и неорганические соли типа CaCI

LiCI, BaCI» или высшие алифатичес50 кие одно- и многоатомные спирты (н -пропиловый, н -бутиловый, к -амиловый, изобутиловый этиленгликоль, глицерин и другие) с таким расчетом, чтобы образующаяся нить была в силь55 но набухшем состоянии. Процесс формования ведут с небольшой вытяжкой (20-80%) для предварительной ориен5 2 тации полимера в волокне. Затем волокно в набухшем состоянии подвер. гают в течение 1,5-2,5 ч мокрой обработке обессоленой водой или водным спиртом, после чего осуществляют кристаллизацию свежесформованного волокна в условиях точечного нагрева в строго контролируемых температурных, временных и скоростных режимах. В результате последовательного проведения операций создается максимальная упорядоченность макромолекул вдоль оси волокна, а в готовом волокне практически отсутствуют заметные дефектные и напряженные участки, в результате чего относительная прочность волокна достигает величины порядка 100-130 г. сила/текс, а начальный модуль 6000-8000 кгс/мм .

Пример 1. 8-15Х-ный прядильный обеэвоздушенный раствор полимера, полученный взаимодействием дихлорангидрида 1,6 нафталиндикарбоновой кис-, лоты с 4,4-диамино-2-фенилбенэоксаэо. лом в диметилацетамиде, формуют в осадительную ванну, состоящую иэ

30%-ного диметилацетамида, 60Х-ной воды и 10%-ного LiCI причем фильерная вытяжка -25X, пластификационная вытяжка +40X. Волокно принимают на бобину, непрерывно орошаемую обессоленой водой. Время водной обработки

2,5 ч. Затем волокно подвергают сушке и предварительной термообработке при 300-320 С в течение 10 мин.Последующая термообработка заключается в кратковременном (30 с) прогреве нити, непрерывно движущейся через трубчатую печь при 370-420 С. Полученное волокно имеет относительную прочность

70-75 r сила/текс и удлинение 3-4Х.

Пример 2. Прядильный раствор, описанный в примере 1, формуют в осадительную ванну, состоящую иэ 100%-ного бутилового спирта, причем фильерная вытяжка -25%, пластификационная +28X. Волокно после обработки обессоленой водой в о течение 2-2,5 ч сушат при 80-90 С

6 ч и прогревают в атмосфере азота в течение 35 мин с одновременным о вытягиванием на 15-20% при 380 С.

Относительная прочность полученного волокна 80-100 гасила/текс, удлинение 3%. Начальный модуль при удлинении на 1Х 6220 кгс/мм, Волокно сохраняет 54-56% исходной прочности после прогрева на воздухе в течение

100 ч при 300 С.

Составитель

Техред О.Неце

КорректорА. Ференц

Редактор П. Горькова

Заказ 3984/2 Тираж 441 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

3 3287

Пример 3. Прядильный раст- . вор, полученный способом, описанным в примере 1, формуют в изобутиловый спирт, причем фильерная вытяжка отсутствует, а пластификационная вытяжка +35X. Свежесформованное набухшее волокно проводят последовательно через четыре ванны, первая из которых содержит обессоленую воду, а три последующие — водный этиловый спирт концентрации 30,60 и 90Х соответственно. Общее время водноспиртовой обработки 20 мин. Подсушенное волокно подвергают термообработке согласно условиям,описачным в примере 1.Относительная прочность полученного волокна 85-110 гасила/текс, удлинение 4-6Х.

Пример 4. Прядильный раствор и волокно получают способом, описанным в примере 1, но в качестве полимера используют соединение, полученное при взаимодействии дихлорангидрида 2,5-нафталиндикарбоновой кислоты с 4,4-диамино-2-фенилбензтриазапом. Полученное волокно сохраняют

55 4 свыше 607. исходной прочности после

100 ч прогрева его на воздухе при

300 С.

Пример 5. Прядильный раствор и волокно получают способом описанным в примере 3, но в качестве полимера используют соединение,полученное взаимодействием дихлорангидрида 2,6-нафталиндикарбоновой кислоты с 4,4-диамино-2-фенилбензимидазолом и формуют в этиленгликоль.

Полученное волокно имеет относительную прочность 100-130 г ° сила/текс, удлинение 4-6Х. Начальный модуль при удлинении на 17. 8200 кгс/мм .

Пример 6.Прядильный раствор и волокно получают способом, описанным в примере 3, но в качестве полимера используют соединение, полученное взаимодействием дихлоралгидрида 2,6-нафталиндикарбоновой кислоты с 4,4-диамино-2-фенилбензтриазолом. Полученное волокно имеет ,относительную прочность 100130 г.сила/текс., удлинение при разрыве 4-7Х.