Способ калибровки валкоъ

Иллюстрации

Показать всеРеферат

с,.т

ОПИСАНИЕ 3299ll

ИЗОБРЕТЕ Н ИЯ

Союэ Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства №вЂ”

Ч. Кл. В 21b 13, 02

Заявлено 27.1V.1970 (№ 1429900 22-2) с присоединением заявки М—

Комитет по делам

Приоритет—

Опубликовано 24.11.1972. Бюллетень ¹ 8 изобретений и открытий при Совете Министров

СССР

УДК 621.7(1.22.074.065 (088.8) Дата опубликования описания 18.IA .1972

Авторы изобретения

А. П. Чекмарев, А. Ф. Килиевич, В. И. Мелешко, Л. Г. Тубольцев и М. В. Кузьмичев

Заявитель

Институт черной металлургии

СПОСОБ КАЛИБРОВКИ ВАЛКОВ

Известные способы калибровки валков ряда последовательно установленных клетей включают изменение глубины вреза ручьев и диаметра бочки валков в каждой последующей по ходу прокатки клети.

Предложенный способ отличается от известного тем, что глубину вреза ручьев и диаметр бочки на обоих валках выполняют возрастающими в каждой последующей клети.

Такое выполнение позволяет совместить процессы прокатки и резки сляба на заготовки.

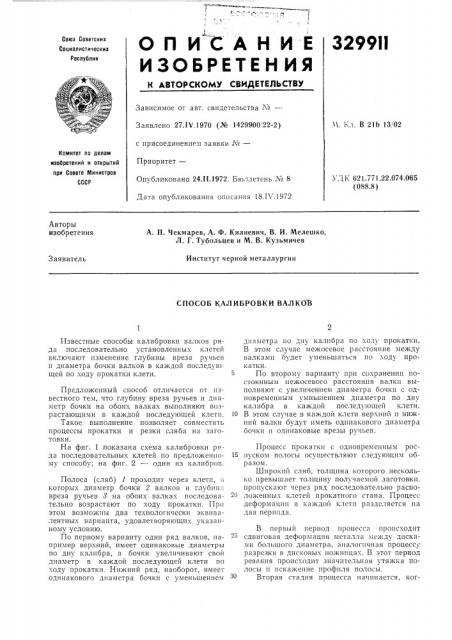

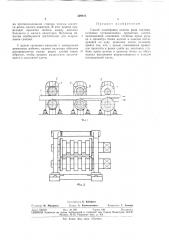

На фиг. 1 показана схема калибровки ps .да последовательных клетей по предложенному способу; на фиг. 2 — один из калибров.

Полоса (сляб) 1 проходит через клети, в которых диаметр бочки 2 валков и глубин:: вреза ручьев 3 на обоих валках последовательно возрастают по ходу прокатки. При этом возможны два технологически эквивалентных варианта, удовлетворяющих указаннов(у условию.

По первому варианту один ряд валков, например верхний, имеет одинаковые диаметры по дну калибра, а бочки увеличивают свой диаметр в каждой последующей клети по ходу прокатки. Нижний ряд, наоборот, имеет одинакового диаметра бочки с уменьшением диаметра по дну калибра по ходу прокатки.

В этом случае межосевое расстояние между валками будет уменьшаться по ходу прокатки.

По второму варианту прн сохранении постоянным межосевого расстояния валки выполняют с увеличением диаметра бочки с одновременным умньшенпем диаметра по дну калибра в каждой последующей клети.

10 В этом случае в каждой клети верхний н нижний валки будут иметь одинакового диаметра бочки и одинаковые врезы ручьев.

Процесс прокатки с одновременным рос15 пуском полосы осуществляют следующим образом.

Широкий сляб, толщина которого несколько превышает толщину получаемой заготовки, пропускают через ряд последовательно распо2о ложенных клетей прокатного стана. Процесс деформации в каждой клети разделяется на два периода.

В первый период процесса происходит сдвиговая деформация металла между дисками большого диаметра, аналогичная процесса разрезки в дисковых ножницах. В этот период резания происходит значительная утяжка полосы и искажение профиля полосы, Вторая стадия процесса начинается, ког329911

Предмет изобретения

Фиг 1

Фиг. 3

Составитель Б. Бейнфест

Техред А. Камышникова

Корректор Е. Зимина

Редактор М. Макарова

Заказ 105/567 Изд. № 269 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Я-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патент» да противоположная сторона полосы коснется диска малого диаметра. В этот период происходит прокатка полосы между дисками большого и малого диаметров. Вели шна обжатия подбирается достаточной для исправления сечения.

С целью снижения нагрузок и уменьшения диаметров рабочих валков величина обжатия распределяется между рядом клетей таким образом, чтобы процесс разделения заканчивался в последней клети.

Способ калибровки валков ряда последовательно установленных прокатных клетей, включающий изменение глубины вреза ручьев и диаметра бочки валков в каждой последующей по ходу прокатки клети, отличпюи1ийся тем, что, с целью совме1цення процессов прокатки и резки сляба на заготовки, глубину вреза ручьев и диаметр бочки на обеих валках выполняют возрастающими в каждой последующей клети.