Всесоюзная f.1 ' vrilymfl тг u-- ••т" ip 5 rfiktehthtl- tiaf.u .v.ui«

Иллюстрации

Показать всеРеферат

33I56I

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Йовз Ссеетских

Социалистических

Республик

К ПАТЕНту

Зависимый от патента ¹.Ч. Кл. С 08g 20/32

С 08j 1/32

Заявлено 31.Х.1967 (№ 1194443/23-5) Приоритет 08.XI.1966, ¹ 82937, Франция

Комитет по дейам иаобретений и открытий при Сосете Министров

СССР

УДК 678.675(088.8) Опубликовано 7.1ll 1972. Бюллетень М 9

Дата опубликования описания 28.IV,1972

Авторы изобретения

Иностранцы

Макс Груффаз и Морис Дюклу (Франция) Иностранная фирма

«Рон-Пуленк А. О.» (Франция) Заявитель

СПОСОБ ПОЛУЧЕНИЯ

КОМБИНИРОВАННЫХ МАТЕРИАЛОВ

Изобретение относится к способу получеиия комбинированных материалов, содержащих полиимиды.

Известен способ получения формованных изделий из полиимидов, содержащих частицы абразивных материалов, состоящий из нескольких операций. На первой стадии получают раствор полиамидокислоты реакцией первичного диамина с диангидридом тетракарбоновой кислоты в среде безводного полярного растворителя, например в диметилформамиде или диметилацетамиде. Затем приготовляют смесь полученной полиампдокислоты с частицами абразивного материала.

Смесь формуют для получения заданных изделий, а полиамидокислоту превращают в полиимид путем термической или химической обработки. Однако для осуществления известного с пособа необходимо использовать весьма специфические полярные органические растворители с относительно высокой температурой кипения.

Предлагаемый способ отличается тем, что в качестве связующего применяют водный раствор диангидрида тетракарбоновой кислоты и первичного диамина.

Кроме того, в состав связующего может быть введен аммиак.

Вода удаляется путем термической обработки полученного материала при 100 †1 С, 2 предпочтительно при 120 †3 С. При этом способе можно употреблять диангидриды тетракарбоновых кислот, используемые в настоящее время для получения полипмпдов.

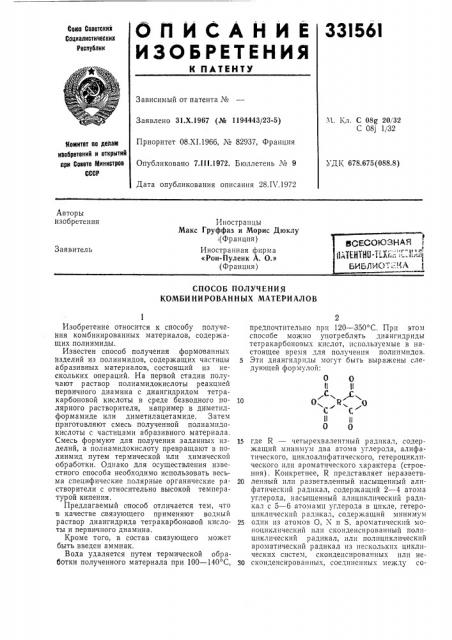

Эти диангидриды могут быть выражены следующей формулой:

0 О

Il Il

С, С, 10

С

iI u

0 0

15 где R — четырехвалентный р адикал, содержащий минимум два атома углерода, алифатического, циклоалифатического, гетер оциклнческого пли ароматического характера (строения). Конкретнее, К представляет неразветв20 ленный илн разветвленный насыщенный алнфатический радикал, содержащий 2 — 4 атома углерода, насыщенный à7ициклпческпй радикал с 5 — 6 атомамп углерода B цикле, гетероциклпческпй радикал, содержащий минимум

25 один пз атомов О, Х и S, ароматический моноциклический или сконденсированный полпциклический радикал, пли полицпклический ароматический радикал из нескольких циклических систем, сконденсироваиных пли не30 сконденсированных, соединенных между со331561 — С вЂ”,— So —, !!

0 бой валентными связями, атомами, или группами. Лтомами или группами, соединяющими циклоароматические системы, могут быть, например, атомы кислорода или серы, алкилы, содержащие 1 — 3 атома углерода, группы — N=N —, — СО-NY — Х— !!

0 — NY — СΠ—, — СΠ— Π— Х вЂ” Π— СΠ—, где

Х представляет линейный неразветвленный или разветвленный алкил, содержащий до

13 атомов углерода, à Y — алкил, содержащий

1 — 4 атома углерода, циклоалкил, или моноциклический ароматический или сконденсированный полициклический радикал.

Кроме того, могут использоваться диангидриды следующих кислот: пиромеллитовой 2, 3, 6, 7 - нафталинтетракарбоновой, 3, 4, 9, 10перилентетракарбоновой, 3,3,4,4 - дифенилтетракарбоновой, 3, 3, 4, 4 — дифенилметантетракарбоновой, этилентетракар боновой, циклопентадиенилтетракарбоновой, 2,2-дифенил-3, 3,4,4 - пропантетракарбоновой, 3, 3, 4,4 - дифенилсульфонтетракарбоновой, цпклопентантетракар боновой, 3, 3, 4, 4 - бензофенолтетракар боновой, 3, 3, 4, 4 - азокспбензолтетракарбоновой, 3, 3, 4, 4 - дифенилоксидтетракарбоновой кислоты. Используемые при этом первичные диамины могут быть выражены следующей формулой:

H N — R — NH где Ri — двух валентный радикал, содержащий минимум два атома углерода алифатического, циклоалифатического, гетероциклического или ароматического характера (строения).

Конкретнее, R< представляет насыщенный двухвалентный неразветвленный или разветвленный алифатический радикал, двухвалентный насыщенный циклоалифатический радикал с 5 — 6 атомами углерода в ядре, гетероциклический радикал, содержащий минимум один из атомов О, N и S, бензольный или ароматический полициклпческий радикал. Радикалы могут иметь заместителей, не дающих побочных реакций в рабочих (заданных) условиях, Ri может также включать несколько бензольных радикалов, соединенных (связанных) непосредственно атомом или двухвалентной груп пой, например алкилом, содержащим 1 — 3 атома углерода, — Π—, — ХКз —, — P(0)Rg —, — N= — N —, — N=N —, !!

0 — CONH —, — СΠ— Π—, — SiRzRa —, — NY— — СΠ— Х вЂ” СΠ— NY —, — Π— СΠ— Х вЂ” СО— — О—

25 зо

4 где R, R3 и Y представляют алкил, содержащий 1 — 4 атома углерода, или циклоалкил, или ароматический моноциклический или сконденсированный полициклический радикал. Х представляет двухвалентный неразветвленный или разветвленный алкил, содержащий менее 13 атомов углерода, циклоалкил с 5 — 6 атомами углерода в ядре или моноили полициклический арилен.

Конкретнее, из используемых диаминов можно назвать 4, 4 — диаминодициклогексилметан, 1,4 - дпамипоциклогексап, 2,6 - диаыинопиридпн, м - фенилендиамин, n - фенилендиамин, 4,4 - диамиподифенилметан, 4,4 диаминодифенил - 2,2 — пропан, бензидин, окись 4,4 - диаминодифенила, сульфид 4,4 диаминодифенила, 4,4 — диаминодифенилсульфон, бис - (4 - аминофенил) - дифенилсилан, окись бис - (4 - аминофенил) - метилфосфина, окись бис - (3 - аминофенил) - метилфосфина, окись бис - (4 - аминофенил)фенилфосфина, бис — (4 - аминофенил) - фениламин, 1,5 - диаминонафталин, м - ксилилдиамин, п-ксилилдиамин, бис-(и-аминофенил) - 1,1 - фталан. Можно брать или один ангидрид с одним амином, или смесь реагентов одного или другого типа, или смесь ангидридов и аминов.

Смесь ангидрида, амина и воды приводят во взаимодействие обычно при комнатной температуре 20 — 25 С или ниже при отсутствии воздуха во избежание образования побочных продуктов окисления. Предпочтительны эквимолярные количества ангидрида и диа мина, но небольшой избыток реагентов (порядка 10o } также безвреден для качества получаемых этим споcoáoì полиимидов.

Количество воды может колебаться в довольно широких пределах. Количество воды подбирают так, чтобы обеспечить хорошее распределение реагентов в смеси. Обычно воду берут в количестве 200 — 500 вес. О от веса ангидрида.

Смесь ангидрида, диамина и воды должна быть возможно однородной (гомогенной) .

При использовании водорастворимого диамина смесь состоит из суспензии диангидрида в водном растворе диамина. Суспензии можно получить (приготовить) обычными методами, используемыми для получения дисперсий мелкоизмельчепных твердых частиц в жидкостях, например, путем перемешивания или растирания. Прп водонерастворимом диамине смесь состоит из суспензип ангидрида и диамина в воде и может быть приготовлена ранее указанным способом.

Хотя эти суопензии можно использовать как таковые, целесообразно, однако, до нанесения на подложку смеси ангидрида, амина и воды добавить в нее водный раствор аммиака. Добавление аммиака к смеси ангидрида, диамина и воды вызывает растворение ангидрида в жидкой водной фазе и позволяет получать более однородную смесь. B зависимости от того, растворим диамин в воде или

331561

Таблица 1

r г

Ю х х х

<о х

М:>

С4 Й Q, хх х охи

М(са (D ) (» х

25,5

20,4

37,2

65 нет, получают конечную смесь в виде водного раcïâîðà или в виде суспензии амина B водной фазе. Концентрация аммиачного раствора может колебаться в довольно широких пределах без вреда для осуществления способа, но целесообразно брать достаточно концентрированные, например технические, растворы (или имеющиеся в продаже). Количество аммиака подбирают так, чтобы обеспечить полное растворение ангидрида в водной фазе. Оно может колебаться в зависимости от используемого амина. Предпочтительно брать свыше 4 моль аммиака на 1 люль ангидрида.

Это количество можно снизить вдвое в том случае, когда используемый диамин растворим в воде при тсм пературе приготовления смеси.

Предлагаемый способ осуществляют следующим образом. Смешивают ангидрид, амин, воду и при несбходимости аммиак, причем порядок внесения реагентов не имеет значения. Реакция ангидрида с аммиаком обычно экзотермическая, поэтому смесь можно охладить для поддер>канин заданной температуры. Полученную смесь (раствор или сус|пензию) наносят на подложку, и отгоняют воду предпочтительно при температуре ниже 150 С (можно под вакуумом). Полученный состав подвергают термической обработке в течение от нескольких минут до нескольких часов при 100 †4 С (предпочтительно 120 †3 С). Термическую обработку ведут обычно под давлением, особенно когда материалы состава обладают гетерогенной или пористой поверхностью.

Таким способом можно получать фасонные, например слоистые или формованные, материалы для оклейки металлических изделий и пористых подложек.

Пример 1. А. В сосуд, предварительно продутый струей азота и оборудованный мешалкой, загружают 550 мл воды, 54 г (0,5 моль) л -фенилендиамина и 163 г ангидрида 3, 3, 4, 4 - азобензолтетракарбоновой кислоты и гомогенизируют перемешиванием.

Затем в течение 25 мин вводят постепенно

175 сма 10 н. аммиака. Температура поднимается до 50 С. По охлаждении получают прозрачный раствор.

Б. Тщательно приготовляют смесь 130 г полученного раствора с 172 г корунда (гранулометрия 100 л к). Полученную смесь сушат в течение 20 час при 120 С. 70 г полученного порошка помещают в цилиндрическую форму (диаметр 7,5 см) и нагревают в течение часа до 150 С при давлении 122 кг/см . Затем нагревают до 350 С в течение 30 мин под давлением 165 кг/слР. После охлаждения и извлечения из формы получают абразивный диск (толщина 5,2 мм, вес 61,3 кг) с отличной когезией (сцеплением).

В. Другую часть раствора намазывают на ткань из стекловолокна типа сатина (сатинового переплетения) с уд. в. 320 г/м, подвергнутую термической обработке для удаления

6 замасливателя. После намазки ткань сушат при 100 С в течение 1 час в сушильном шкафу с воздушной вентиляцией (с подачей воздуха). Сухой вес намазки составляет 25% всего .веса намазанной и высушенной ткани.

После охлаждения на ткани вырезают прямоугольные образцы (11,2к,7,5 см), которые складывают стопкой в 16 слоев (пластов).

Затем эту стопку прессуют под давлением

32,5 кг/см и нагревают также под давлением в течение 30 мин до 350 С. Полученный слоистый материал после термической обработки содержит 17,3 пес. "/ полип»ида с сопротивлением на изгиб 61,8 кг/люлР. Слоистый материал подвергают дополнительной термической обработке при 300 С в течение 110 час.

По окончании обработки материал сохраняет

66% первоначальной величины сопротивления изгибу.

Пример 2. Вышеописанный способ повторяют, заменив лг-фенилендпамин 2,6-диаминопиридином в количестве 10,91 г (О,1 моль) и гексаметилендиамином в количестве 11,83 г (0,1 люль). Данные о природе и свойствах взятых реактигов, а также о свойствах полученных слоистых материалов приведены в табл. 1.

Свойства взятых реактивов и полученных слоистых материалов

Количество воды, сл1а

Количество аммиака (10н.), слз

Пропоопии сухого вещества после сушки в суншльном шкафу, вес.", Содержание полпимича в слоистом материале после термической обработки при 350ОС, вес.

Сопротивление на изгиб по,чтченного слоистого материала, кг/сл.е

П р и и е р 3. Получают слоистый материал по методике, описанной в примере 1, используя следуюгцие реагенты: 21 г (0,1 моль) ангидрида циклопентантетракарбоновой кислоты, 80 л л воды, 10,81 г м-фенилендиамина (0,1 люль). К полученной смеси добавляют в течение 6 мин 45 лил 1Он. аммиака. Полученный слоистый материал обладает следующими свойствами: содержание полиимида после термической обработки 12,3%, сопротивление на изгиб 37,1 кг/яма.

Пример 4. В сосуд, снабженный мешалкой, предварительно очищенный пропусканием струи азота, загружают 67.6 г (0,2 моль) ангидрида 3, 3, 4, 4 - азоксибензолтетракарбоновой кислоты, 21,62 г (0,2 моль) м-фенилендиамина, 80 мл воды и тщательно перемешивают. Затем в течение 1 час вводят 90 лил

10н. аммиака. Температура поднимается до

39 С. С помощью раствора по методу, описанному в примере 1В, получают слоистыи материал в виде четырехугольных образцов (15;чу!5 см) ткани из стекловолокна (типа са331561

Таблица 2, гЬм О,о хднф ч хо х1 х н,хО

-х с 3 х

3/>, o х с „

< со о ххах х

< po

Я д о

1- .

С4 ц> СЧ х

Ф.

@CA о -со в о я х

et) х о 2О р

О ((21,8

22,2

22,6

15,4

17,4

18,1

42,1

66,9

53,8

39,4

26,1

65

7 тина) с уд. в. 320 г/м,после намазки гаммааминопропилтриалкоксисилана. Ткани предварительно подвергают термической обработке для удаления замасливателя. После сушки при 120 С в течение 1 час вес сухого вещества в намазанной ткани составляет 25 вес.

Полученный материал нагревают в течение

30 мин при 350 С под давлением 27 кг/см-, и получают слоистый материал с сопротивлением на изгиб 69,1 кгlл ма и 12 вес, /в полиимида.

Пример 5. Операцию, описанную в предыдущем примере, повторяют исходя из

11,27 г (1/30 моль) ангидрида 3,3,4,4 -азоксибензолтетракарбоновой кислоты, 25 мл воды, 15 мл 10». аммиака и разли чных диаминов.

Свойства полученных слоистых материалов в зависимости от природы использованного диамина, приведены в табл, 2.

Свойства полученных слоистых материалов

Вес сухого вещества в намазанной ткани, %

Вес полиимида в слоистом материале, о/о

Сопротивление на изгиб полученного слоистого материала, кг/.и, Р

Сопротивление на изгиб после дополнительного нагрева слоистого материала: после 28 час при 300 С, кг/мх12 после 72 час при 300 С, кг/хм

Пример 6. А. Растворяют 10,37 г (1/30 моль) ангидрида 3,3,4,4 - азобензолтетракарбоновой кислоты в водном растворе, полученном из 10 мл воды и 20 л л 10н. аммиака. Затем добавляют 6,6 г (1/30 моль)

4,4 - диаминодифенилметана, смесь загружают в шатровую дробилку (с возвратно-поступательным движением). После 15 мин дробления суспензию очень мелких твердых частиц намазывают на стеклоткань, и получают слоистый материал по методу, описанному в примере I B. После сушки при 110 С в течение 1 час обмазанная ткань содержит 25,3% сухого вещества. После термической обработки при 350 С под давлением 32,5 кг/мм полученный слоистый материал содержит

14 вес. полиимида. Сопротивление на изгиб

52,1 кг/мм

Б. Заменив 4,4 - диаминодифенилметан на

6,13 г бензидина (при прочих равных условиях так, как B примере А), получают слоистый материал с сопротивлением па изгиб

38,2 кг/мм2.

8

В. Используя метод, описанный в примере 6А, заменив лишь ангидрид 3,3,4,4 азобензолтетракарбоновой кислоты на 11,27г соответствующего азокси-производного, получают слоистый материал с сопротивлением на изгиб в 57,7 кг/мм и 12 вес. /о полиимидов.

Пример 7. А. Приготовляют весьма тонкую суспензию 6,1 г (1/30 люль) 4,4 - диаминодифенилметана и 11,27 г (1/30 л оль) ангидрида 3,3,4,4 - азоксибензолтетракарбоновой кислоты в 30 мл воды по методу, описанному в примере 6. Полученную суспензию ис пользуют затем для намазки на ткань из стекловолокна, идентичной с использованием в примере 4, однако без намазки аминопропилсилана. Затем получают слоистый материал по методу, описанному в примере I В. После сушки при 110 С в течение 1 час намазывания ткань содержит 23,2 вес. % сухого вещества.

Термическую обработку ведут при 350 С и

32,5 кг/слав-. Полученный слоистый материал содержит 20,4 вес. % полиимида. Сопротивление на изгиб 55,8 кг/мм .

Б. Заменив 4, 4 - диаминодифенилметан

3,605 г м-фенилендиамина (при прочих равных условиях из примера А), получают слоистый материал с сопротивлением на изгиб

55,2 кгlммз.

Пример 8. В сосуд 250 см, снабженный мешалкой и предварительно продутый струей азота, загружают 21,85 г (0,1 моль) пиромеллинового ангидрида, 10,81 г (0,1 моль) л -фенилендиамина и 50 мл воды. Сосуд, помещают в баню с ледяной водой и в течение 15 мин вводят при перемешивании 40 смз 10н. аммиака, поддерживая температуру смеси около 10 C. Затем дают смеси нагреться до

250 С и перемешивают 1 час при этой температуре. Получают прозрачный раствор, отбирают 64,8 г и намазывают на кусок ткани из стекловолокна, описанной в примере 4, в форме четырехугольника размером 30+45 см.

Намазанную ткань сушат при 25 С под вакуумом (1 мм рт. ст.) в течение 5 «ас. Содержание сухого вещества 15 г. Из ткани вырезают 16 прямоугольных образцов (7,5Q

Х11,2 см), затем сухое вещество на каждом образце разбавляют 0,5 г воды.

Образцы складывают стопкой, нагревают в течение 20 лгин при 125 С под небольшим давлением, затем в течение 10 мин,при 125 С и 32 кг/см и затем в течение 30 мин при

350 С .при том же давлении. Полученный слоистый материал обладает сопротивлением на изгиб 47 кг/мма (или сопротивление полученного слоистого материала изгибу равно

47 кг/мм ) Предмет изобретения

1. Способ получения комбинированных материалов, например абразивов или слоистых пластиков, нанесением на наполнитель связующего, содержащего полиимидообразующие

331561

Составитель О. Рокачевская

Техред Л. Богданова

Редактор 3. Овчаренко

Корректор 3. Тарасова

Заказ 1573/13 Изд, Ко 334 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 7К-35, Раушская наб., д. 4(5

Типография, пр. Сапунова, 2 материалы и растворитель, с последующим удалением растворителя и термообработкой материала, отличающийся тем, что в качестве связующего применяют водный раствор диангидрида тетракарбоновой кислоты и первичного диамина.

2. Способ,по п. 1, отличающийся тем, что в состав связующего вводят аммиак.