Способ изготовления многослойных днищ

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со!оа Соеетскиа

Сациалнстическил

Республик

Зав!!с|имое от аят, свЕ!детел(>ствт! ¹--Заявлено 29.1Ч.1970 (№ 1433589/25-27) М,Кл. В 21d 51/24

В 21d 22/06 с прнсоедн!!синем заяв«и М

Приор нтетв

Опубликовано 21.ill.1972. В!оллетень № 11

Дата опубликования описаш!я 10.Ч.1972

Коюитет ло делаю изобретений н открытий лри Сосете Министров

СССР

УДК 621.983.3(088.8) Авторы изобретения

E. М. Чечик, И. К. Глушко и 10. А. Балашов

Центральное конструкторское бюро нефтеаппаратуры

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ДНИЩ

РЕЗЕРВУАРОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИ

Изоб!ретение относится к области нефтегазовой промышленности и может использоваться при .изготовлении аппаратов, работающих под высоким давлением, и сосудов для хранения сжиженных газов.

Известен способ изготовления многослойных днищ резервуаров, работающих под высоким давлением, предусматривающий вытяж«у днищ из многослойных листовых заготовок.

При таком способе заготовка образуется нз нескольких дисков постепенно уменьшающегося диаметра, причем диаметр их подобран таким образом, что после вытяжки их кромки располагаются под углом, необходимым для последу!ощей сварки. Вытяжка осуществляется с прижимом.

При использовании известного способа невозможно изгото вить многослойные днища и толстолистовых материалов, в случае вытяжки днищ нз тонких слоев происходит гофрообразование, кроме того, между слоями остаются зазоры.

Цель изобретения — уст!ранение указанных недостатков и повышение качества изготовляемых дн!ищ.

Согласно предлагаемому способу листовые заготовки одинакового диаметра перед вытяжкой нагревают, затем вытягивают последовательно каждый слой пуансоном с напрессован2 ной на него ранее отформованной и охлаждеHной заготовкой.

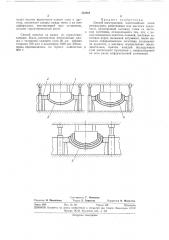

На чертеже показаны стадии изготовления трехслойного днища.

Дна!ща,изготовлятотся вытяжкой раздвижным пуансоном 1 через сменное !!ротяжнос кольцо 2 слоев 8, 4 и 5.

Предлагаемый способ осуществляется еле о ющим образом.

10 Вырезают стальные листовые заготовк! требуемой формы и толщины, нагревают их до температуры 1000 — 11OO=Ñ. Затем штампуют первый слой и, не снимая его с пуансона, охлаждают до температуры окружающей среды.

15 Затем шт!!мпу!От второЙ слоЙ пуан со1!Ол! с HHсаженным на него уже остывшим первым слоем в соответствующей матрице и оставляют второй слой на первом до его полного охлаждения. Штампуют остальные слои, не сн;!мая

20 предыдущих. Отштамповав все слои, снимают готовый многослойный элемент с пуансона производят механическую обработку торца под сборку. Зти. способом можно изготавл;!вать днища, полуооечайки и другие элементы

25 сосудов, работающих под высоким давлением, при этом толщина каждого слоя может быть

15 льт! и более, а кол ичество слоев — трн и больше.

Наштамповка горячего листа на холоднук! зо заготовку создает условия, прн которых проис332901

Составитель Г, Левицкая

Техред Е. Борисова Корректор В, )Колудева

Радактор Н. Михайлова

Заказ 1934 Изд. ¹ 437 Тиран 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 7К-35, Раушская паб., д. 4/5

Загопская типография ходит полное прилегание одного слоя к другому, исключает зазоры между ними и за счет деформации, возникающей при остывании, создает гарантированный натяг.

Способ испытан на одном,из отраслевых заводов. Были изготовлены пягислойные днища .с толщиной каждого, слоя 20 мм (общая толщина 100 лл) и диаметром 1400 ил, Штамповка производилась на прессе мощностью

800 т, Предмет изобретения

Сгюсоб изготовления многослойных днищ резервуаров, работа|ощих под высоким давлением, вкл1очающий вытяжку слоев из листоBI>Ix заготовок, отлячаюшийгся тем, что, с целгио повышения качества изделий, лпстовые заготовки перед вытяжкой нагревают, после вытяжки отформованную заготовку охлаждают на пуансоне, а вытяжку осуществляют после о довательно, причем каждый последующий слой вытягивают пуансоном с напрессованной на него ранее отформога IHoH заготовкой.