Ленточный пресс

Иллюстрации

Показать всеРеферат

О П И С А Н И Е 335099

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 22.1Х.1969 (№ 1369662/29-33) с присоединением заявки ¹

Приоритет

Опубликовано 11.1Ч.1972. Бюллетень № 13

Дата опубликования описания 10.V.1972

М. Кл. В 28Ь 3/08

Комитет по делам изооретений и аткрытий при Сосете Министров

СССР

УДК 666.3.022.826 (088.8) Автор изобретения

Ю. Г. Полиивец

Украинский заочный политехнический институт

Заявитель

ЛЕНТОЧНЫЙ ПРЕСС

Изобретение относится к оборудованию для формования пластических масс.

Известен ленточный пресс для формования бруса из пластических масс, содержащий корпус с мундштуками, гидроцилиндр со штоком и поршнями и бункера. Цель изобретения — повысить производительность и качество отформованного бруса путем периодического формирования.

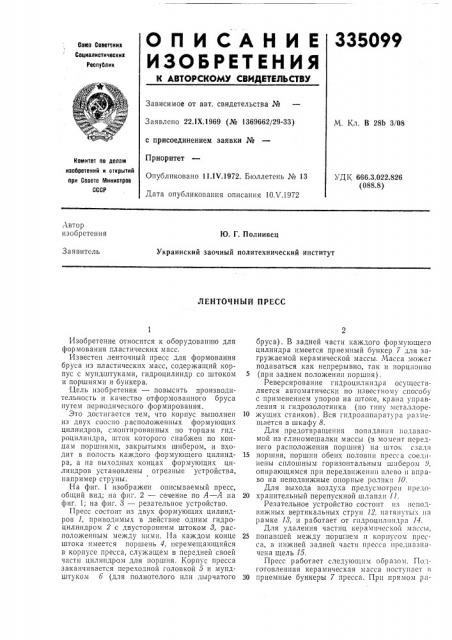

Это достигается тем, что корпус выполнен из двух соосно расположенных формующих цилиндров, смонтированных по торцам гидроцилиндра, шток которого снабжен по концам поршнями, закрытыми шибером, и входит в полость каждого формующего цилиндра, а на выходных концах формующих цилиндров установлены отрезные устройства, например струны.

На фиг. 1 изображен описываемый пресс, общий вид; на фиг. 2 — сечение по А — А на фиг. 1; на фиг. 3 — резательное устройство.

Пресс состоит из двух формующих цилиндров 1, приводимых в действие одним гидроцилиндром 2 с двусторонним штоком 3, расположенным между ними. Иа каждом конце штока имеется поршень 4, перемещающийся в корпусе пресса, служащем в передней своей части цилиндром для поршня. Корпус пресса заканчивается переходной головкой 5 и мундштуком б (для полнотелого или дырчатого бруса). В задней части каждого формующего цилиндра имеется приемный бункер 7 для загружаемой керамической массы. Масса может подаваться как непрерывно, так и порционно

5 (при заднем положении поршня), Реверсирование гидроцнлиндра осуществляется автоматически по известному способу с применением упоров на штоке, крана управления и гидрозолотника (по типу металлоре10 жущих станков). Вся гидроаппаратура размещается в шкафу 8.

Для предотвращения попадания подаваемой из глиномешалки массы (в момент переднего расположения поршня) на шток сзади

15 поршня, поршни обеих половин пресса соединены сплошным горизонтальным шнбером 9, опирающимся при передвижении влево и вправо на неподвижные опорные ролики 10.

Для выхода воздуха предусмотрен предо20 хранительный перепускной шлапан 11.

Резательное устройство состоит из неподвижных вертикальных струн 12, натянутых на рамке 18, и работает от гидроцнлнндра 14.

Для удаления частиц керамической массы, 25 попавшей между поршнем и корпусом пресса, в нижней задней части пресса предназначена щель 15, Пресс работает следующим образом, Подготовленная керамическая масса поступает в

30 приемные бункеры 7 пресса. Прн прямом р«335099

Предмет изобретения

Жи8 2

Составитель А. Калмыков

Техред 3. Таракеико

Редактор Г. Кузьмина

Корректор Л. Бадылама

Заказ 1293j5 Изд. № 510 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2 бочем ходе каждого из поршней 4 масса спрессовывается, уплотняется и выдается через мундштук б в виде очередной порции бруса заданного поперечного сечения и длины (то вправо, то влево). При возвратном движении поршня происходит разрезание струнами 12 неподвижного бруса на изделия.

Пресс размещается а сварной раме. Привод его осуществляется гидроустановкой, смонтированной из стандартных и известных элементов. Применение дросселей позволяет плавно и бесступенчато регулировать скорость перемещения поршня. Благодаря этому повышается производительность пресса, Вместе с тем такая регулировка технологически пеооходима при изменении влажности керамической массы.

Ленточный пресс для формования бруса из пластических масс, содержащий корпус с

5 мундштуками, гидроцилиндр со штоком и поршнями и бункеры, отличающийся тем, что, с целью повышения производительности и качества отформованного бруса путем периодического формования, корпус выполнен

10 из двух соосно расположенных, формующих цилиндров, смонтированных по торцам гидроцилиндра, шток которого снабжен по концам поршнями, закрытыми шибером, и входит в полость каждого формующего цилиндра, а на

15 выходных концах формующих цилиндров установлены отрезные устройства, например струны.