Способ изготовления фольги из тугоплавкихметаллов

Иллюстрации

Показать всеРеферат

ОПУГ

ИЗОБРЕТЕНИЯ

Со!оа Соеетоких

Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено 23.VI.1969 (№ 1340214/22-2) с присоединением заявки №

Приоритет

Опубликовано 05.V.1972. Бюллетень ¹ 15

Дата опубликования описания ЗО.V.1972

М. Кл. В 214 1/40

Комитет по делам иасеретений и открытий при Совете Министрое

СССР

УДК 621.771.237.416 (088.8) Авторы изобретения Л. В. Булгак, Ю. С. Беломытцев, Г. H. Шабалин и E. М. Савицкий

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ТУГОПЛАВКИХ

МЕТАЛЛОВ

Известно несколько способов получения фольги с равномерным распределением площади отверстий на единицу площади фольги.

Один из них закл!очается в том, что фольгу прокатывают до нужной толщины, а затем подвергают электроискровой обрабогке.

Однако такой с!юсоб характеризуется низкой производительностью и сложностью нзготовле!шя инструмента.

Целью изобретения является разработка оолее эффективного и производительного способа изготовления фольги из тугоплавких металлов.

Это достигается путем укладки предварительно накопленной фольги между встюмогательными слоями легко наклоны«немого металла, подверп!утого деформации с обжатием 10 — 20%, и носледукяцей прокатки пакета до деформации вспомог;!тельных слоев порядка 75 — 80%.

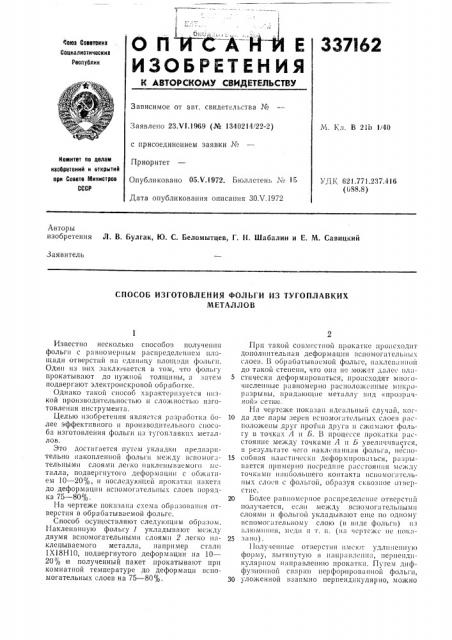

На чертеже показана схема образо«ания отверстия в обрабатываемой фольге.

Способ осуществляют следу!ощим образом.

Накленанную фолы у / укладывают между двумя вспомогательными слоями 2 легко наклепываемого металла, например стали

1Х18Н10, подвергнутого деформации на 10—

20% и полученный пакет прокатывают при комнатной температуре до деформаци вспомогательных слоев на 75 — 80%.

При такой совместной ирокагке про!!сходит дополнительная деформац!гя вспомогательны. слоев. В обрабатываемой фольге, наклен;llllloll до такой степени, что o« се!ки.

На чертеже показан идеальный случай, ког10 да две пары зерен Lc«oìoã«Tåлы!ых слоев расположены друг против дру!» и сжимают фольгу в точка.: А и Б. В процессе прок;г!ки раостояние между точками А и Б увеличивается, в результате чего наклсианная фольг;1, нес«о15 собная пластически деформиро«,пься, разрывается примерно посредине рассгоян!«и между точк;!ми наиоольшего контакта «сномогательных слоев с фольгои, ооразуя сквоз!!Ое 01 перстне.

20 Более равномерное расиределснше отверстий получается, если между всномога гельными слоями и фольгой укладывают е!це по одному вспомог

) .

11олученные отверстия имеют удлнненну!о форму, вы гянутую в напра«лени;!, перпендикулярном направлению прокатки. Путем диффузионной сварки пер фор<ировт!«но!! фольги, 30 уложенной взаимно перпендикулярно, можно

Составитель Н. Злотина

Техред А. Камышиикова

Корректор T. Бабакина редактор Л. Народная

Заказ 1547 1 Изд. № 685 Тираж 448 Подписное

ЦНИИП11 Когяптета по делам изобретений,и открытий при Совете Министров CCCP

Москва, Ж-35, Раушская наб., д. 4(5

Типография, пр. Сапунова, 2 получить сетки с равноосными отверстиями, число которых на 1 слР доходит до 5000—

10000.

Пластины из стали 1Х18Н10 толщиной

1,5 мм прокатывают до толщины 1,2 мм. Затем пластину сгибают пополам (попер K прокатки) и между образовавшимися вспомогагсльнымн слоями укладывают ленту нз ннобня толщнной 15 мк, предварительно наклепанную путем прокатки непосредственно между валками толщиной 50 мк. Полученный пакет прокатывают при комнатной температуре до толщины каждого из вспомогательных слоев порядка 0,7 мм. При этом получают перфорированную фольгу из ниобия толщиной 14 — 15 мк, ширина отверстий в которой колебалась от 5 до 20 мк, а длина от 20 до 100 мк. Сетка, изготовлена из двух листов такой фольги, уложенных взаимно перпендикулярно и сваренных диффузионным способом, содержит около

500 отверстий размером 5 — 20 мк на 1 см .

5 Предмет изобретения

Способ изготовления фольги из тугоплавких металлов путем прокатки, отлачающий ся тем, что, с целью равномерного распределения площади отверстий, образующихся в ходе пластн10 ческой деформации проката, на единицу площади фольги, наклепанную пластину фольги закладывают в пакет между двумя вспомогательными слоями металла, склонного к деформации при температуре прокатки и предвари15 тльно продиформированного с обжатием 10—

20%, после чего осуществляют прокатку пакета до суммарной степени деформации вспомогательных слоев 75 — 80%,