Способ получения активных углей в кипящем слое

Иллюстрации

Показать всеРеферат

339499

ОПИСАНИЕ

ИЗОЫ Ет ЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

Зависимое от авт. свидетельства ¹

Заявлено 13.IV,1970 (№ 1423127/23-26) Ч. Кл. С 01Ь 31/08 с присоединением заявки №

Приоритет

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 66.023.092.89:661. .183.2 (088.8) Опубликовано 24.Ч.1972. Бюллетень № 17

Дата опубликования описания 16Ч1.1972 с ), Авторы изобретения

М. И. Цал, Л. И. Королева, Д. А. Колышкин, Е. В. Трушин, Н. М. Михеев, В. И. )Китков и И. С. Мурахвер

Заявитель

СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ

В КИПЯЩЕМ СЛОЕ и т. д.

Изобретение относится к области химической технологии и, в частности, к способам получения активных углей в кипящем слое.

Известные способы отолучения активных углей в ки пящем слое заключаются в обработке углеродсодержащих материалов смесью дымовых газов и пара,при температуре 750—

1000 С.

При этом не обеспечивается достаточно высокая эффективность и улучшение качества готовых углей.

Цель изобретения — повысить эффективность и улучшить качество готовых углей.

Отличие предлагаемого способа от известного заключается в том, что .процесс активации производят последовательно, например, в вертикальной секционнированной печи с дополнительным подводом тепла по секциям, и в топку в смесь дымовых газов впрыскивают воду с охлаждением .газов до 1000 С.

Предлагаемый способ получения активных углей заключается в том, что для повышения к.л.д. печи, вводят вертикальное секционирование с дополнительным подводом тепла в каждую секцию, расположенную выше .первой, нижней .секции. Тепло подводят через специально устроенные дополнительные толки. При этом газовый, поток из дополнительных топок смешивается с основным потоком отходящей после активации, парогазовой смеси, которую вновь нагревают до 1000 С, но не с 20 — 100 С, а с 700 — 750 С.

Таким образом, на подогрев парогазовой

1000 смеси затрачивается тепла в =5 раз

200 меньше, а кп.д. каждой секции, расположенной вьсше нижней, практически достигает

100%. В свою очередь к.п.д. всей печи возрастает пропорционально числу секций:

20 + 100 к.,п.д. двухсекционной печи =55%;

20+100+100 к.п.д. трехсекционной печи — 70оо

3 к.п.д. четырехсекционной печи

+ — 80

Для снижения температуры, парогазовой смеси с 1600 — 1700 С до 1000 С в топку, печи впрыскивается вода, которая потом превращается в перегретый пар, являющийся акти25 вирующим агентом. Это устраняет необходимость употреблять водяной пар для активирования угля, а, следовательно, и вырабатывать его.

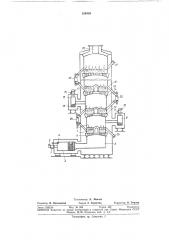

На чертеже приведено устройство для реа30 лизации предлагаемого способа.

339499

3 .Природный газ через .патрубок 1 в смеси с воздухом, который поступает через патрубок

2, проходит в топку 3, где сгорает, развивая температуру до 1600 С. Для снижения температуры до 1000 С (необходимо по условиям .процесса активации) в топку, вместо водяного пара подается распыляемая форсункой 4 вода. Парогазовая смесь подается в камеру смешения 5, откуда,восходящим потоком проходит через опорную решетку 6 в ки пящий слой угля 7 и активирует его. Так как процесс активации эндотермичен, То активирующие газы выходят из кипящего слоя в ра бочее пространство 8 над слоем 7 с температурой

750 С, Для подогрева этих, газов до 1000"С в рабочее, пространство 8 подводится добавочное тепло от до полнительной топки 9, в которую,подаются природный газ через патрубок

10 и воздух через,патрубок 11. Дымовые газы, поступающие из дополнительной топки 9, нагревают активирующие газы в рабочем пространстве 8 до 1000 С.

Эти газы из рабочего простражтва 8 проходят через вторую опорную решетку 12, расположенную над первой опорной решеткой б, и попадают во второй кипящий слой 13, где активируют уголь, Активирующие газы выходят в рабочее, пространство 14 над кипяицим слоем с температурой 750 С и также подогреваются дымовыми газами из второй дополнительной то пки 15, в которую подаются природный .газ через патрубок 1б и воздух через патрубок 17. Подогретые до 1000 С активирующие газы из рабочего, пространства 14 через третью рабочую решетку 18 поступают в кипящий слой 19. В следующей секции процесс идет аналогично предыдущему. Из последней, верхней секции 20 активирующие газы выходят с температурой 750 С и поступают в котел-утилизатор для использования содержащегося в них физического и химического тепла.

11одГотовлениый для активации уголь поступает через верхний латрубок 21 в кипящий слой, откуда, пройдя частичную активацию, через отсечное устройство 22 переходит в нижележащий кипящий слой 19 для последующей активации. Затем уголь через отсечное устройство 23 посту пает в нижележащий кипящий слой 13, где происходит дальнейшая активация, проходит через отсечной узел 24 и

10 поступает в кипящий слой 7 для окончательной активации. Наконец, уголь выгружается через отсечной узел 25 и поступает на охлаждение в холодильни к.

Таким образом, предлагаемый способ акти13 вации углей в кипящем слое позволяет увеличить к.,п.д. печи активации, пропорционально числу секций (производительность печи активации на тех же производственных площадях возрастает кратно числу секций), значитель20 но снижает себестоимость активных углей за ,счет рационального теплового режима процесса активации. Замена .водяного, пара впрыскиванием воды еще больше снижает себестоимость активных углей, получаемых

25 по предлагаемому способу.

Предмет изобретения

Способ получения активных углей в кипящем слое путем обработки углеродсодержащих материалов смесью дымовых газов и пара при температуре 750 — 1000 С, отличаю35 щийся тем, что, с целью, повышения эффективности способа и улучшения качества готовых углей, лроцесс активации производят последовательно, например, в вертикальной секционированйой печи, с дополнительным под40 водом тепла по секциям,,и в топку в смесь дымовых газов впрыскивают воду с охлаждением газов до 1000 С.

339499

Составитель Л. Мовчан

Техред E. Борисова

Корректор О. Тюрииа

Редактор Л. Василькова

Типография, пр. Сапунова, 2

Заказ 1626/14 Изд. № 696 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, К-35, Раушская наб., д. 4/5