Патент ссср 340514

Иллюстрации

Показать всеРеферат

) т фп/ «yy» ii.. — —..: WW-*

l -i.

) 340 5I4

ОПИСАНИЕ (и

ИЗОБРЕТЕН И Я

Ссюз Сеевтскнк

СецналнстюНвак

Рес ксанн

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

I (61) Зависимое от авт. свидетельства.— (22) Заявлено 16.04.64 (21) 894304/26-8 с присоединением заявки № (32) Приоритет

Опубликовано 10.08.72. Бюллетень № 24

Дата опубликования описания 24.03.75 (51) М. Кл. В 23g 41/00

Гесударстввввй немнтат

Совета Мнннстрев CCCP

IIo девам нзверетеннй н вткрытнй (53) УДК 621.0.048.4-269. .6:668.62.011.66 (088.8) (72) Авторы изобретения Н. И. Гульдии, Г. М. Крестешников, Б. С. Рейтов, А. П. Владэиевский, . В. С. Васильев, А. Л. Лившиц, В. Е. Полоцкий, С. Я. Бейлии, А. А. Левин, Г. И. Каменецкий, С. М. Грибов и Г. Б. Дейч

Московское особое конструкторское бюро металлорежущих станков и Экспериментальный научно-исследовательский институт металлорежущих станков (71) Заявители

{54) АВТОМАТИЧЕСКАЯ МНОГОПОТОЧНАЯ ЛИНИЯ

ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ТУРБИННЫХ

ЛОПАТОК

Известна автоматическая многопоточная линии для электроэроэионной обработки турбинных лопаток, корыта пера турбинных лопаток, закрепленных в приспособлениях-спутниках, с применением независимых систем регу- 6 лирования и питания технологическим током на каждой рабочей позиции.

Предлагаемая линия отличается тем, что она снабжена устройством, выполняющим транспортные и загрузочно-разгрузочные 10 функции по обслуживанию технологических блоков в последовательности, определяемой длительностью процесса обработки на каждой позиции. Это повышает производительность.

Кроме того, базирование лопатки в присно- is соблении-спутнике осуществлено с помощью ножей по ее торцовым поверхностям. Приводы рабочих и вспомогательных перемещений инструмента совмещены в одном механизме в виде гидроцилиндра, на штоке которого за- 20 креплен инструмент, а управление его движениями производится с помощью электрогидравлического следящего золотника.

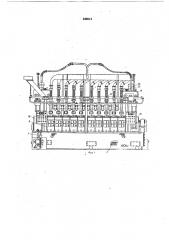

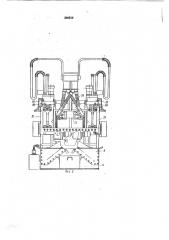

На фиг. 1 изображена предлагаемая автоматическая линия, вид спереди; на фиг. 2 — 2э то же, вид сбоку; на фиг. 3 — разрез технологического блока линии; на фиг. 4 — приспособление-спутник.

Рабочий агрегат линии состоит иэ станины

1, внутри которой имеются два отсека для отстоя тяжелых фракций продуктов эрозии. В каждом отсеке расположен шнековый транспортер 2, перемещающий осадок продуктов эрозии в карманы 3 (см. фиг, 2). Из карманов скребковые транспортеры выгружают осадки в ящик 4. В верхней части отстойников по всей их длине расположены трубы 5 в виде змеевика для охлаждения технологической жидкости. На станине монтируются двадцать технологических блоков 6 (рабочих позиций), расположенных в два ряда вдоль каждой стороны станины над отстойниками по десять штук в ряду. Гидроцилиндры технологических блоков обращены к центру станины, Технологический блок имеет ванну 7, на верхнем торце которой расположены базы для установки и фиксации приспособлений-спутников (два штыря 8 и угольники 9), и винт 10 для регулировки жесткого упора И, прикрепленного к задней стенке блока. Там же установлены конечный выключатель, контролирующий исходное положение электрода, и гидроцилиндр

12, на штоке которого имеется головка 13 для крепления электрода 14. Выдержка электрода

s конце хода на регулируемом жестком упоре осуществлена для достижения большей точно340514

15

30 сти обработки. жесткий упор кинематически связан с планкой 15, на которой укреплен контактчый датчик для переключения режимов обработки по пути электрода. При-регулировке жесткого упора (например, при смене электрода) контактный датчик передвигается в ту же сторону и на одинаковую величину, Передний конец штока гидроцилиндра защищен от технологической жидкости колпаком 16, огкрытый конец которого выходит в свободную от жидкости полость блока. Через зазор между колпаком и уплотнением 17 часть жидкости стекает в полость блока, затем в отстойники станины. По торцам обоих рядов технологических блоков размещены транспортеры 18 спутников, являющиеся одновременно и накопителями. В нижней части одного из транспортеров размещено устройство струйного типа для периодической мойки. Над каждым рядом технологических блоков закреплены направляющие для манипулятора 19, представляющие рельсы 20, установленные на стойках 21. Вдоль рельсового пути расположены конечные выключатели 22 в соответствии с рабочими позициями, Манипулятор (см. фиг. 1) представляет тележку с двумя подвижными захватами 23 и 24, соот- ветственно загрузочными и разгрузочными.

Манипулятор обслуживает ту или иную обработку. Каждый ряд технологических блоков обслуживается своим манипулятором. На станине между рядами технологических блоков расположен короб 25 электропроводки, с двух сторон к которому крепятся гидропанели со следящими золотниками и дозирующчми устройствами соответственно числу рабочих позиций. Над коробом расположена система отсосов 26 паров масла. Система циркуляции технологической жидкости обеспечивает подачу очищенного в центральных сепараторах масла в среднюю часть станины. Заготовка в приспособлении-спутнике фиксируется по торцам с помощью ножей 27 и упора 28, рабочие поверхности которых армированы твердым сплавом. Каждый из нижних ножей покоится на двух консольных плоских пружинах 29 и легко перемещается в вертикальном направлении. Заготовка поджимается к упору более сильными пружинами 30, компенсирующими тепловые расширения заготсвки во время ее обработки. Трущиеся поверхности нижней части верхнего ножа размещены в выточке, в которой при погружении приспособления-спутника в технологическую жидкость остается воздушная подушка.

Предмет изобретения

1. Автоматическая многопоточная линия для электроэрозионной обработки турбинных лопаток, закрепляемых в приспособленияхспутниках, с применением независимых систем регулирования и питания технологическим током на каждой рабочей позиции, о т л и ч а ющ а яся тем, что, с целью повышения производительности обработки, каждая из рабочих позиций выполнена в виде отдельного технологического блока с расположенными выше уровня технологической жидкости базирующими поверхностями для фиксации приспособлений-спутников, подаваемых посредством установленного в линии транспортно-загрузочного устройства в последовательности, определяемой длительностью процесса обработки на каждой позиции.

2. Линия по п. 1, отличающаяся тем, что, с целью одновременной обработки поверхности замка, пера и технологической бобышки, а также с целью удаления штамповочного облоя и выборки радиусов в прикомлевой части, базирование лопатки в вертикальном положении в приспособлении-спутнике осуществлено с помощью ножей по ее торцовым поверхностям.

3. Линия по .пп. 1 — 3, отличающаяся тем, что приводы рабочих и вспомогательных перемещений инструмента совмещены в одном механизме в виде гидроцилиндра, на штоке которого закреплен инструмент, а управление его движениями производится с помощью электрогидравлического следящего золотника.

4. Линия по пп. 2 — 3, отличающаяся тем, что ножи армированы твердым сплавом, передний конец направляющей втулки верхнего ножа размещен в полости, в которой при

40 погружении в технологическую жидкость остается воздух, препятствующий проникновению туда жидкости, а на штоке гидроцилиндра закреплен колпак, открытый конец которого выходит за пределы ванны, заполненной тех45 нологической жидкостью.

5. Линия по пп, 1 — 4, отличающаяся тем, что, с целью облегчения смены инструмента и наблюдения за его состоянием при двухрядном расположении технологических блоков, исполнительные механизмы подачи инструментов размещены во внутреннем пространстве между рядами обрабатываемых лопаток, а формирующие поверхности инструментов обращены наружу.

34ОЯ4

27 д- д на0ернуяо Риг Ф

Редактор Т. Illarosa

Корректор 3. Тарасова

Заказ М Р

Тираж ЮО

Подписное

Изд. Ра

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, П3035, Раушская наб., 4

Предприятие «Патент», Москва, Г-59, Бережковская иаб., 24

Составитель A. Сизов

Техред Г. Васильева