Патент ссср 340903

Иллюстрации

Показать всеРеферат

Со>оз Советских

Социалистических

Республик

Номитет llo делам иаобретеиий и открытий лри Совете Мииистрав

СССР

Авторы изобретения

H. В. Французов, Е. С. Сидаш и Н. Г. Белокриницкий

Заявитель

УСТРОЙСТВО ДЛЯ ВЕСОВОГО ПОРЦИОННОГО ДОЗИРОВАНИЯ

Изобретение относится к обл алости,весоизмер НТр JIblHoH тех ники.

Известны устройства для весового lnopIIBotHного дозирования жидкого металла, содержащие дозировочный ковш, установленный на грузоприем|ную платформу, связан ную рычагами с о снова пнем, силоизмеритепьные датчи ки и бло к управления.

Цель изобретения — повышение точности ,измерения. .Это достигается тем, что в устройстве грузо,п рием ная платфо,рма связанна с ос,нова.нием одно сторона|ими шарнирными параллелограммными механизмами, рычаги которых ,вы полнены в виде нескольких пластин. Каждая пласти|на в месте закрепления имеет утонен ный участок, образующий упругий шарнир.

Опора каждого силоизмерителыного датчи.ка расположена посредине между верхним и нижним рычага ми параллелопрамм пых механизмов в области проекций центра тяжести дозировочного ковша и грузоприемной платформы на горизонталыную плоскость.

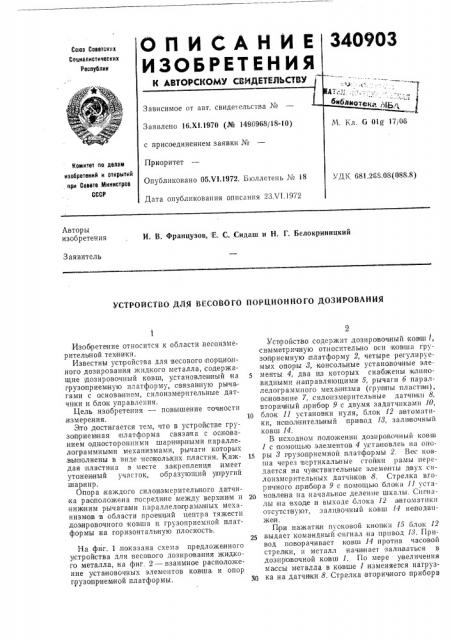

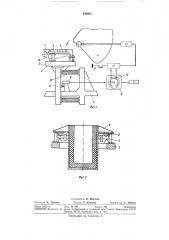

На фиг. 1,показана схема предложенного у строй ства для весового дозирова ния жидкого металла, на фиг. 2 — взаимное располо>кение у становочных элементов кована и опор грузоприем ной платформы.

Устройство содержит,дозировочный. ков ш 1, симметричную относительно оси ковша грузо приемную платформу 2, четыре регулируемых опоры 8, консольные установочные эле5 менты 4, два из которых снабжены к пиновидными направляющими 5, рычаги 6 IIapaëлелограммного механизма (гру п пы пластики), основание 7, силопзмерительные датчики 8, вторичный прибор 9 с двумя задатчиками 10, lo блок 11 установки нуля, блок 12 автоматики, ис полнителыный привод 13, заливочный ковш 14.

В исходном положении дозпровочный ковш

1 с помощью элементов 4 у ста новлен на опоры 8 грузоприемной платформы 2. Вес ковша через вертикальные стойки рамы передается на чувствительные элементы двух сплоизмерительных датчиков 8. Стрелка вторичного при бора 9 с помощью бпока 11 устаgo новле на на начальное деление шкалы, Сигналы 1на входе и выходе блока 12 а|втоматпки отсутст|вуют, залпвочный ковш 14 ненодвпже н.

П рм нажатии пусковой кнопн<п I;> блок 12 ,выдает копяандный сигнал .на привод 1>. Привод поворачивает ковш 14 против часовой стрел ки, и металл начинает заливаться в дозиро вочной ковш 1. По мере увеличения массы металла в ковше 1 изменяет>ся нагрузка на датчи|ки 8, Стрелка вторичного прибора

340903

4 о поворачивается вправо, и при пересечении отметки r«IIKaлы, а которую настроен т«ервый задатчик 10, в блок 12 поступает сигнал, прекращающий дальнсй|ший поворот ковша 14.

После осталовки ковша 14 слив металла пз него продолжается со çíà÷èòåëülro меньшим расходом и стрелка- прибора 9 продолжает с соответствующей скорос1ыо перемещаться в право. Прп пересечении отлетки второго задатчика 10 блок 12 aBòoìaòèllè рсвеспрует привод 18 н ковш 14 поворач««дается по часовой стрел ке, прекращая заливку металла.

Бла годаря тому, «то отсечка дозы происхоIIIT прп уменьп«е««««ом p;Icxoäå металла, точность дозироваппя металла обеспе п«вается высокой и мало зависит от формы и степени за(пол««е««ия заливочного ковп«а.

После зал««в к««порции металла в ковш 1 последний с помощью рычагов калто вателя

16 с1«имается с грузо присмпой рамы и поворач«« вается вокруг оси, проходящей через сл««аной носок. Отмеренная доза металла поступает потреб««телю, например в .центробежную машииу. Затем кантователь уста ыавливает ковш 1 «ra регулируемые опоры 3.

Регулировкой опор 8 по высоте подбирспот оптимальную посадку различных по ем каст«« ковшей. Благодаря кл««««о в««дным «raIllpaBK«ггощим 5 прп каждой установке ков «п центрируется таким об разом, что между его I o>K) хом и рычага,ми каитователя и другили неIIoggB1I«KI«lbIiblи элеме««тами дозатора образуется зазор для беспреп ят стве««ного взвешивания ко вша. Размещение уста««о вочных элементов 4 зпачптельно вь«ше центра тяжести жовп«а обеспечивает высокую устой«чи вость и безопа спость уста««ов к««, что важно прп работе с жидким металлом.

Уста««о в кой «ози«ровочного ковша 1 иа olroры 8 закаичпвается цикл дозпрования. После (ующий ««ач««««ае«ся с установки пуля прибора, осуществляемой блоком 11, н выполняется ан алогично.

В процессе измерения текущего веса дозы металла, поступаю«щего в ковш 1, прузопр««емиая платформа 2 вместе с уста««овлен ным на ней ковшом постоянно удерживается от смещений в горпзонтальпых направлеи«ях двумя одностороя««им««параллелограммиымп механизмами, каждый пз котoplrx образован вертикальный стойкой грузопрпемпой платформы, веут«« каль««ой« стойко««основаиия 7 и д вумя рычагами 6 в виде гру пп rlrrrpomlrK пластин с уто«пениями IB местах за к реплен««я. Эт««утонеиные участи««при вертикальных перемещениях платформы 2 изгибаются и выполняют роль шарниров.

Благодаря с войст вам пар аллелогра и««ного шарнир ного механизма на величину силы, .передавае«мой чувствительному элементу дат5

60 чика 8, не влияют смещения центра тяжести ковша, возникающие из-за ««есимметрич ности заиоглняемой металлом полости, неточности у стахановки ковша и р азпотипности ко вшей.

Од««о сторо««ний параллелограммный .механизм используют не только для ком не««сац«««« смещения цеитра тяжести груза, но для удержаи«я грузоприемной рамы н ней трализац««и действия боковых усилий на рабогу датчика.

Вследствие того, что рычаги выполнены в виде rpg«IIII широких пластин,два параллелограммпых механизма образуют жесткую для поперечных усилий стру кту1ру, которая вместе с тем податл«« ва в ««аправлеи««««дей ст.вия измеряемой силы ве са и не виосит искажений.в работу датчика.

У«пругле шарниры — утоиеиия широких пластин — пе имеют трущ«rxlcrr и взаимно перемещающ««хеся деталей при движеиии рычагов в пределах упругой деформации утоненных уча стков, надежны и в отличие от шарниров трения coIBcpllr&«lrro не чув ствительиы к запылепи«о и загрязнению IIIBIclKQM или скрапом.

При вз вешива««ии ко вша 1 сила ве са передается на датчик 8 с помощь«о пальца 17, устаио вле««ного па вертикальной стойке платформы 2 посред««««е между рычагами 6 в о бла сти п роекцпй центра тяжести ков ша и платформы на горизонтальную плоскость.

При этом момент, создаваемый, центром тяжести относительно точечки опоры, м«ьнимале н и пла сти««ы,верхнего и нижнего рычага нагруже ны ««ез««а ч««тель««ыми растяги ваютцими и сжимающими усилиями, что,способствует повышению точности измерения и надежности работы.

Предмет изобретения

1. Устро««ство для весового порционного дозярова«ния жидкого металла, содержащее дозировочпый .ковш, уста ноэле««ный на грузоприем ную платформу, с вязанную рычагами Ic основа иеи, силоизмеритель ные датчики и блок управления, отличающееся тем, чтьо, с целью по вышения точности, в .нем прузолриемная платформа связана с осно ванием одностороннимп шарнирньв|и параллелограммными механизмами, рычаги которых вы полнены в виде неокольких пла!стивен, каждая из которых в ме стах закрепления снабжена утонен«ным участком, образующ«« м упругий шарнир.

2. Устро IIcxBO по п. 1, отличающееся тем, что, в нем опора каж дого силоизмерительного датч««ка;расположена посредине между верхним и нижним рычага ми параллелограммных механизмов в области проекций центра тяжести дозировочного KoIBIIIa и грузоприеьпной платформы на горизонтальную плоскость.

340903

РиГ, Р

УиГ. 2

Редактор И. Грузова

Корректор Е. Зимина

Заказ 1822/11 Изд. № 789 Тираж 448 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, 3-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

/б

Составитель В. Ширшов

Техред Л. Куклина