Реактор в.ф.попова для термоокислительного пиролиза углеводородов

Иллюстрации

Показать всеРеферат

((() 342392

ОПИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 21.12.70 (21) 1498559/23-26 с присоединением заявки № (23) Приоритет (43) Опубликовано 07.06.82. Бюллетень № 21 (45) Дата опубликования описания 07.06.82 (51) М. Кл.

В 01J 19f00

Государственный комитет (53) УДК 662.951 (088.8) ло делам изобретений и открытий (72) Автор изобретения

В. Ф. Попов (71) Заявитель (54) РЕАКТОР В. Ф. ПОПОВА

ДЛЯ ТЕРМООКИСЛИТЕЛЬНОГО ПИРОЛИЗА

УГЛЕВОДОРОДОВ

Изобретение относится к химическому машиностроению.

Известны реакторы для термоокислительного пиролиза углеводородов, состоящие из эжекционного смесителя с центральным профилированным телом, многоканального горелочного блока, реакционной камеры и закалочного устройства.

Недостатки известных реакторов связаны с неравномерным распределением газо- ) 0 вой смеси по поперечному сечению горелочного блока, что ведет к возникновению пламени над горелочным блоком, которое выводит из строя смеситель.

Для устранения указанных недостатков 13 предлагается кольцевой эжекционный смеситель в нижней части снабдить цилиндрической обечайкой с распределительной решеткой, выполненной из концентрических колец. 20

Указанная решетка выравнивает профиль скоростей газового потока и равномерно распределяет его пп поперечному ссченню горелочного блока.

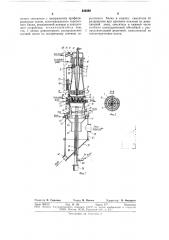

На фиг. 1 изображен предлагаемый реак- 23 тор, общий вид; на фпг. 2 — разрез А — А на фиг. 1.

Реактор В. Ф. Попова состоит из кольцевого эжекционного смесителя, многоканального горелочного блока, реакционной каме- 30 ры, турбулентного промывателя п подвижного закалочного устройства с радиальнощелевой форсункой.

Кольцевой эжекционный смеситель включает корпус 1, снабженный патрубками 2, 3, 4 и кольцевой камерой 5 с кольцевым зазором 6; в корпусе установлено центральное профнлированное тело 7 с термонарой

8, трубная доска 9 с трубками 10, несущимн на концах кольцевое сопло 11 и чехол

12 с патрубком 13. Смеснтель в нижней части снабжен цилиндрической обечайкой с распределительной решеткой 14. Внутренние стенки корпуса 1 с внешней поверхностью центрального профнлнрованного тела

7 образуют между собой кольцевую полость э>кектора, состоящего из приемной камеры

15, камеры 16 смешения и диффузора 17.

Горелочный блок имеет две охлаждаемые плиты 18 11 19 с множеством параллельных каналов, в которые вмонтированы сопла

Вснтурн 20.

В стенке каждого сопла 20 с внешней стороны выполнены продольные нли спиральные пазы 21. Охла>кдаемые плиты 18 н 19 образуют между собой кислородную камеру 22, снабженную патрубком 23.

Реакционная камера 24, выполненная в форме конфузора, снабжена патрубком 25, охлаждающей рубашкой 26 с патрубком 27, З42392 кольцевым соплом 28 и коллектором 29 с патрубком 30.

Закалочное устройство состоит из двух концентрически располоялепных труб 31 и

32. Внутренняя труба 31 снабжена патрубком 33, гибким шлангом 34, радиально-щелевой форсупкой 35 н соединена с реверсивным приводом 36.

Корпус 37 реактора с патрубком 38 переходит в коническое днище 39 с патрубком

40; в верхней части корпуса 37 расположен коллектор 41 с форсунками 42 и патрубком

43 и конфузор 44 с цилиндрической горловиной 45.

Для защиты кольцевого эжекционного смесителя от разрушения в случае воспламенения газовой смеси применяется двойная блокировка: по температуре газовой смеси, контролируемой термопарой 8, и по изменению перепада давления, замеряемого дифмапометром 46 с электрическими контактами а и б. Обе блокировки связаны с отсекателем 47, прекращающим подачу кислорода в смеситель при воспламенении газовой смеси. Блокировка по перепаду давления срабатывает обычно при воспламенении газовой смеси в камере смешения (малые нагрузки и инициирование пламени раскаленнымц частичками окалины, сажи и т. п.), а блокировка по температуре срабатывает в случае проскока пламени из реакционной зоны через каналы горелочного блока.

Реактор работает следующим образом.

Кислород и углеводородные газы, раздельно подогретые до 650 — 700 С под давлением 0,5 — 1 ати поступают в кольцевой эжекционный смеситель по патрубкам 13 и

2, при этом кислород распределяется по трубкам 10 и через кольцевое сопло 11 выбрасывается кольцевой струей в кольцевую камеру 16 смешения. Сюда же поступают и углеводородные газы, которые, пройдя между трубками 10, разделяются в приемной камере 15 на два кольцевых потока, охватывающих на входе в камеру 16 смешения кольцевую струю кислорода. В камере 16 смешения происходит выравнивание профиля скоростей и поля концентраций смешиваемых газов. Окончательное смешение газов завершается в кольцевом диффузоре 17, нижняя часть которого снаожена цилиндрической обечайкой с распределительной решеткой 14, обеспечивающей равномерное распределение газовой смеси по поперечному сечению плиты 19 горелочпого блока.

Пройдя сопла Вептури 20, газовая смесь поступает в реакционную камеру 24, где в пламени неполного горения осуществляется окислительный пиролиз углеводородного сырья. Для устойчивого воспламенения газовой смеси на входе в реакционную камеру 24 и предотвращения отрыва пламени от рабочей плиты 18, из кислородной камеГ)

15 )() )г

3О

-1О

1, г(1

))) ьо

4 ры 22 через продольные или спиральные пазы 21 к коршо каждого отдельного факсла поступают струйки стабилизирующего кислорода.

Для непрерывной очистки внутренней поверхности реакционной камеры 24 от сажи и смол, а также для предотвращения ее перегрева и разрушения по стенкам камеры поступает пленка защитной жидкости (воды), которая формируется в поле центробежных сил при истечении жидкости из тангепциальных каналов в верхней части камеры.

Газы пиролиза (закалка) быстро охлаждаются впрыскиванием жидкости в поток в двух зонах. Первая подвижная зона закалки резко сгнлжает температуру газов пиролиза с 1400 — 1500 до 300 — 400 С. Оптимальный режим закалки в зависимости от нагрузки, состава сырья и др. параметров определяется положением радиально-щелевой форсунки 35, которая в процессе работы реактора может перемещаться по оси реакционной камеры путем дистанционного управления или автоматически.

Сигнал, поступающий на реверсивный привод 36, перемещает трубу 31 с форсункой 35, горизонтальный факел распыла которой определяет высоту реакционной зоны, а следовательно и время реакции.

Закалочная жидкость (горячая вода плп жидкие углеводороды) поступает через гибкий шланг 34, патрубок 33 и трубу 31 в форсунку 35, где распределяется на два потока.

Далее газы пиролиза охлаждаются до

80 — 90 С во второй зоне, которая образуется при распыливании защитного слоя жидкости в нижней части реакционной камеры

24 потоком пара или компримированных газов ппролиза, поступающих через радиальное кольцевое сопло 28. Г1осле закалки газы пиролиза орошаются холодной жидкостью, распыливаемой форсунками 42 и поступают в турбулентный промыватель, состоящий из конфузора 44 и цилиндрической горловины 45. При многократном столкновении частичек сажи с каплями распыленной жидкости в турбулентном промывателе образуются укрупненные частицы, которые па выходе из горловины 45 инерционной силой отбрасываются вместе с жидкостью на коническое днище 39 и непрерывно удаляются из реактора через патрубок 40, а газы пиролиза выходят через иатрубок 38.

Первоначальный роз>киг реактора производится запальником, который вводится в реакционную камеру через патрубок 25.

Формула изобретения

Реактор для термоокислительного пиролиза углеводородов, состоящий из эжекци342392

1 дп оди

Фиаg лайзы ираизь

ЭЮ

Фиг.1

Корректор Н. Федорова

Редактор П. Горькова

Техред И. Пенчко

Заказ 800/12 Изд. № 164 Тираж 577 Подписное

НПО «Поиск» Государственного комитета СССР по делам изобретений и r.òêригий

113035, Москва, К-35, Раушская и., д. 4, 5

Типография, пр. Сапунова, 2

5 онного смесителя с центральным профилированным телом, многоканального горелочного блока, реакционной камеры и закалочного устройства, о т л и ч а ю щ и й-с я тем, что, с целью равномерного распределения газовой смеси по поперечному сечению горелочиого блока и защиты смесителя QT разрушения при проскоке пламени из реакционной зоны, смеситель в нижней части снабжен цилиндрической обечайкой с рас5 пределительной решеткой, выполненной из концентрических колец.