Способ соединения деталей

Иллюстрации

Показать всеРеферат

ОДИСДНИЕ

ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик

Зависимый от патента №

М. Кл. С 03с 27.00

С 03с 27;04

Заявлено 28.!11.1967 (№ 1145439i29-33) Приоритет

Котвитет по делам изобретений и открытий при Совете Мииистров

СССР

УДК 666.1.037.5.666.1. .054.2 (088.8) Опубликовано 14Х1!.1972. Бюллетень № 22

Дата опубликования описания 23Л 111.1972

Автор изобретения

11ностранец

Еизо Гото (Япония) Иностранная фирма

«Токио Сибаура Электрик К, ЛТД» (Япония) Заявитель

СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Изобретение относится к способам соединения деталей из однородных или разнородны.: материалов.

Известен способ соединения деталей путем сварки с использованием в качестве припоя расплава стекла, например путем погружения свариваемых деталей в расплав стекла. При этом температура расплавленного стекла в участках, примыкающих к погруженным краям деталей понижается, вязкость стекла возрастает и сцепление его с деталями ухудшается.

Цель изобретения — повышение качества соединений.

Это достигается тем, что детали погружают в расплав стекла, в котором поддерживают необходимую вязкость менее чем 100 пуаз, предпочтительно 50 †1 пуаз в поверхностном слое, пропуская через него электрический ток. При сварке металлических деталей последние используют в качестве электродов.

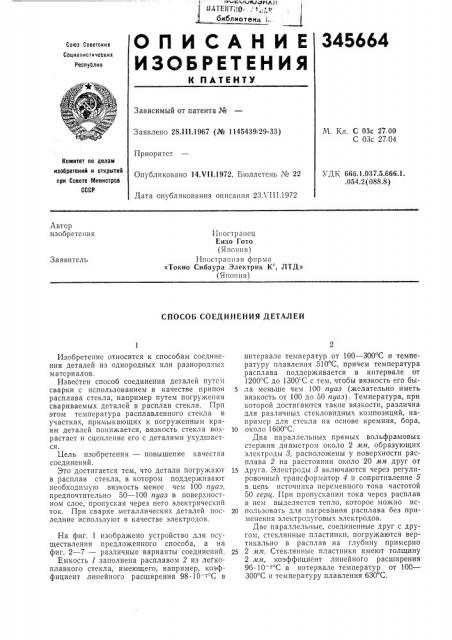

На фиг. 1 изображено устройство для осуществления предложенного способа, а на фиг. 2 — 7 — различные варианты соединений.

Емкость 1 заполнена расплавом 2 из легкоплавкого стекла, имеющего, например, коэффициент линейного расширения 98 10 С в интервале температур от 100 — 300 С и температуру плавления 510 С, причем температура расплава поддерживается в интервале от

1200 С до 1300=С с тем, чтобы вязкость его бы5 ла меньше чем 100 пуаз (желательно иметь вязкость от 100 до 50 пуаз). Температура, при которой достигаются такие вязкости, различна для различных стекловидных композиций, например для стекла на основе кремния, бора, N около 1600 С.

Два napaëëåльных прямых вольфрамовых стержня диаметром около 2 лтлт, образующих электроды 3, расположены у поверхности расплава 2 на расстоянии около 20 мм друг от

15 друга. Электроды 8 включаются через регулировочный трансформатор 4 и сопротивление 5 в цепь источника переменного тока частотой

50 герц. При пропускании тока через расплав в нем выделяется тепло, которое можно ис20 пользовать для нагревания расплава без применения электродуговых электродов.

Две параллельные, соединенные друг с другом, стеклянные пластинки, погружаются вертика Ibno в расплав на глубину примерно

25 2 млт. Стеклянные пластинки имеют толщину

2 лтлт, коэффициент линейного расширения

96 10 С в интервале температур от 100—

300 С и температуру плавления 630 С.

345664

Пластинки можно сблизить друг с другом с тем, чтобы использовать капиллярный эффект в зазоре между ними благодаря относительно низкой вязкости расплава.

Так как проводимость стекловидного материала увеличивается, когда его температура превышает 500 С, то требуется сравнительно низкое напряжение, чтобы пропускать необходимый ток между электродами 8 через массу расплава, температура которого превышает

1000 С в момент погружения в него стеклянных пластинок. Вначале к электродам подается переменное напряжение в 260 в, и при этом ток, проходящий через массу расплава, предпочтительно в поверхностном слое, а затем через 3 мин при уменьшенном напряжении в

48 в образуется ток плотностью 4 а па 1 см электрода.

Стекляппые пластинки б нагреваются за счет тепла, выделяющегося при прохождении тока через расплав, при этом пе происходит уменьшение температуры расплава у погруженных участков соединяемых деталей, которые быстро смачиваются и могут быть извлечены из расплава сразу после погружения.

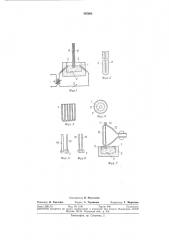

При толщине стеклянных пластин в 2 мм их края полностью соединяются друг с другом (фиг. 2) через 2 сек после погружения.

Предложенным способом можно получить соединение двух стеклянных пластин по всему контуру. Соединение, показанное на фиг. 3 и 4, получено при погружении в расплав нескольких концентричных полых стеклянных цилиндров 7, 8, 9, имеющих различные диаметры. При присоединении рассматриваемых выше деталей из стекла температура погруженных участков поднимается выше 500 С так, что через эти участки также проходит ток, что помогает росту температуры.

На фиг. 5 показано изделие, полученное при соединении стеклянной пластины 10 толщиной

2 мм с пластинкой П из сплава никеля с железом путем их погружения в расплав, а на фиг. 6 — другое изделие, полученное при погружении в расплав двух пластинок 12 из сплава никеля с железом.

На фиг, 7 показано применение предлагаемого способа для получения герметичного

5 соединения экрана 13 с раструбом трубки 14 при соединении их фланцев 15 и 16 друг с другом и непрерывном погружении этих фланцев в расплав (через который пропускается ток определенной величины), причем соеди10 нясмые детали непрерывно вращаются и погруженные участки по периферии деталей непрерывно выходят из контакта с расплавом.

При вращении деталей в направлении, перпендикулярном направлению протекания тока, 15 погружаемые в расплав фланцы всегда находятся в контакте со свежеразогретым расплавом, при этом погружаемые участки не подвергаются уменьшению температуры, а вся операция по соединению деталей продолжает20 ся от 20 — 30 сек.

Согласно изобретению погружаемые части деталей, которые должны быть соединены, эффективно нагреваются в течение достаточно короткого периода времени, чтобы не вызвать

25 повреждений других частей указанных деталей. Этот способ может быть использован для соединения материалов (стекло к стеклу, керамика к керамике, металл к металлу и т. д.), а также для любой комбинации этих материа30 лов. Он также позволяет соединить одновременно несколько деталей.

Предмет изобретения

1. Способ соединения деталей путем сварки

35 с использованием в качестве припоя расплава стекла, отличающийся тем, что, с целью повышения качества соединения, детали погружают в расплав стекла, в котором поддерживают необходимую вязкость менее чем

40 100 пуаз, предпочтительно 50 — 100 пуаз, пропуская через него электрический ток.

2. Способ по п. 1, отличающийся тем, что при сварке металлических деталей последние используют в качестве электродов.

345664 Риг.2 чиг.1

Риг.3

1б 15

2 2

4 иг.5 диг.б фиг. 7

Составитель Н. Магазаник

Техред 3. Тараненко

Редактор И. Квачадзе

Корректор Т. Миронова

Типография, пр. Сапунова, 2

Заказ 2581/16 Изд. ¹ 1100 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете М|шистров СССР

Москва, 5К-З5, Раушская наб., д. 4/5