Установка для прямого восстановления железа и стали из руды

Иллюстрации

Показать всеРеферат

ч - . ееисфювнлМ

ытипж. "жчесмм () (° а,, « » р,Щ Д

Класс b3-д-,-+8

«

I! /,l

ABTOPCHOE СВИДЕТЕЛЬСТВО HA- ИЗОБРЕТЕНИЕ.

ОПИСАН ИЕ установки для прямого восстановления железа и стали из руды.

К авторскому свидетельству С. С. Розенталя, заявленному 15 ноября

1932 года (спр. о перв. ¹ 118630).

0 выдаче авторского свидетельства опубликовано 28 февраля 1934 года.

Изобретение касается установки для прямого восстановления железа и стали из руды путем продувания руды в пылевидном состоянии вместе с восстанавливающими газами через обогреваемые снаружи реторты. ф предлагаемой установке применены слуйащие для сушки руды и подогрева ее до температуры восстановления горизонтальные реторты и служащие их продолжением вертикальные реторты, предназначенные для непосредственного восстановления руды во взвешенном состоянии.

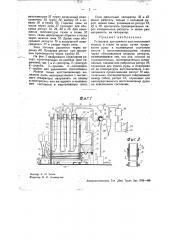

На чертеже фиг. 1 изображает продольный разрез ретортной печи и схему всей установки и фиг. 2 †соединен реторт, изготовленных из диабаза.

В предлагаемой установке, предназначенной для прямого восстановления железа и стали, предварительно измельченная до однородного пылевидного состояния железная руда в смеси с пылевидным топливом (или с восстановительными газами, напр., метаном и др.)1продувается в звешенном состоянии в реторты, обо греваемые снаружи топочными газами при температуре, не превышающей спекания руды (750 — 850 ), В ретортах углерод топлива за счет кислорода руды окисляется в СО и частично в СО2, и далее смесь восстановленного пылевидного железа -с тту«стой породой и газами разделяется иа специальных сепараторах.

Железная руда проходит размольнуиз установку 1, где измельчается до пылевидного состояния, далее транспортером 2 и питателем 3 взводится в трубу 4, по которой транспортируется в взвешенном состоянии в потоке газов, засасываемых вентилятором 5 из трубы б.

Газы, поступающие по трубе б, не должны содержать О, при возможно меньшем содержании СО2, лучше всего использовать часть отработанных газов из реторт, кокосовый газ, метан и др.

В ту же трубу 4 помощью транспортера 8 и питателя 9 вводится пылевидное топливо (уголь, торф и др.), измелчаемое на размольной установке 7. При данной схеме, размол угля и руды можно вести совместно, смешав их в нужной пропорции перед размольной установкой.

По трубе 4 взвешенные в потоке газов пылевидные руда и топливо направляются в узкие реторты (трубы) 10, гладкие или ребристые. Реторты 10 лежат на опорах 11, допускающих свободное тепловое расширение их. Наилучшим материалом для реторт является плавленный диабаз (базальт), но возможно применение других огнеупорных материалов, напр., хромированная со стороны, топочных газов сталь и т. д.

В местах изменений направления движущейся в ретортах пыли ставятся легко сменяемые на случай износа части 72.

Назначением реторт 10 является подогрев пыли руды и топлива до температуры, примерно, 750 — 850 и испарение всей содержащейся в руде и топливе воды, Реторты обогреваются снаружи топочными газами.

Нагретая в ретортах 10 пыль по трубе 13 транспортируется в реторты 74 для восстановления.

В том случае, если желателыо вести нагревание руды без угля (напр., желателен обжиг руды в ретортах 10), угольная пыль вводится из размольной установки 7 транспортером 15 и питателем 16 . непосредственно к горячей руде в трубу 73 перед ретортами 74.

Наилучшей конструкцией реторт 74 является вертикальная, расширяющаяся кверху труба, составленная из отдельных звеньев. Вход пыли снизу, через суженный конец реторты 14; выход вверху через съемную крышку реторты, по трубе 19.

Отдельные звенья реторты 14 могут быть соединены на резьбе (фиг. 2 для диабазовых реторт), что позволяет подвешивать реторту на лапах 17 к балкам 78.

При базальтовых (диабазовых) ретортах нарезка на трубах изготовляется при отливке реторты.

Так как реторты 14 не заполняются материалом, то вес их невелик, и напряжения в стенках висящей реторты значительно меньше допустимых даже при высоте ее 30 м.; наилучшая высота реторты 15 — 25 м. Скорость газов в верти кальных ретортах 14 должна несколько превышать скорость осаждения наибо лее крупных частиц взвешенной пыли руды и топлива, для. предупреждения закупоривания реторт 14. При мелкой пыли реторты 74 могут быть расположены горизонтально или наклонно.

В том случае, если в одной реторте 74 восстановление руды полностью не сможет закончиться, пыль по трубе 23 проходит в нижнюю часть следующей реторты 24.

Чтобы уменьшить размеры реторты

24, а также чтобы отделить газы, содер.жащие СО и пары воды, между ретортами 14 и 24 устанавливается на трубе 23 сепаратор 20, отделяющий некоторое количество образовавщихся в ретортах 14 и 10 газов, уходящих по трубе 22. В этом случае в реторту 24 с пылью проходит уже меньшее количество газов, что позволяет уменьшить ее диаметр. Количество уходящих по трубе 22 газов регулируется задвижкой Zl

Если в реторте 24 восстановление не закончено, то пыль проходит по трубам 25 и 29 в следующую реторту 30 и т. д. Отделения избытка газа производится на сепараторе 26, и очищенные от пыли газы уходят, минуя задвижку 27, в трубу 28, вместе с газами из трубы 22.

Окончательно восстановленная пыль железа (и стали) вместе с пустой породой и газами уходит из реторт по трубе 31 и напрявляется в магнитный сепаратор 32, где железная пыль притягивается к вращающемуся кольцу 33 и сбрасывается им в воронку 34 к прессу 35, откуда выходят первые брикеты 36 железа или стали. Для полного отделения от металла пыли пустой породы служит продувка газом, поступающим по трубе 37 на магнитный сепаратор 32. Смесь пу-> стой породы с газами уходит по трубе 38 и поступает в сепаратор 39, где отделяется пустая порода, уходящая по трубе 40, от газов, уходящих по трубе 41.

В свою очередь газы, отделившиеся на сапараторах 20 и 26, по трубе 28 проходят через магнитный сепаратор 42, причем захваченная железная пыль отделяется и уходит по трубе 48 к прессу 35, а газы по трубе 44 вместе с газами из сепа ратора 39 проходят теплообменник 45, где они охлаждаются и по трубе 46 направляются на тонкую пылеочистку 47, откуда засасываются вентилятором 48 и по трубе 49 нагнетаются либо на обогрев ретортной печи, либо на плавку брикетов в мартеновскую печь.. Можно обойтись без теплообменника 45 и вентилятора 48, направляя горячие газы непосредственно на обогрев печей, при работе реторт под давлением.

Ретортную печь для восстановления стали можно обогревать любым топливом. В случае пылевидного.топлива для обогрева реторт служит топка 50, куда горелкой 51 вдувается пылевидное топливо. Воздух для горения, нагнетается вентилятором 52 через воздушный подогреватель 53, трубу 54, камеру 55 и каналы 56 в топку, 50. Горячие газы из топки через окна 57 проходят для обогрева реторт 14, 24, 30 и 10. Для понижения температуры газов в топке 50 часть газов циркулирует обратно в топку через нижние окна 58. Далее газы обогревают реторты 10 и воздушный подогреватеть 53 и уходят через окна.

Зола топлива удаляется через воронку 60. Продувка реторт при засорении производится через трубку 61.

На фиг. 2 изображено соединение реторт, изготовленных из диабаза (или керамики), где 1 и 2 —.реторты, 3 — раструб, 4 — резьба, 5 — прилив, 6 — прокладка, ребр для увеличения теплообмена. множно также восстановленную железную пыль непосредственно с магнитного сепаратора направлять на плавку

+ злектропечь или же вдувать в пылевидсостоянии в мартеновскую печь.

Фиг/

Ленпромпечатьсоюз. Тип..печ, Труд . Зак. 3786 — 409

Эксперт А. Н. Хазан

Редактор И. Ф. Альтшулер

Если магнитный сепаратор 32 и 42 может работать только с холодной рудой, можно газы, уходящие из реторт 14, 24 и 30, пропускать предварительно через холодильные реторты и затем унте направлять на сепоратор.

Предмет изобретения.

Установка для прямого восстановления железа и стали из руды путем продувания руды в пылевидном состоянии вместе с восстанавливающими газами через обогреваемые снаружи реторты, отличающаяся тем, что она состоит из горизонтальных, последовательно соединенных, гладких или ребристых реторт 10, служащих для сушки руды и подогрева ее до температуры восстановления и являющихся продолжением реторт 10 вертикальных, последовательно соединенных между собой, реторт 14, служащих для непосредственного восстановления руды во взвешенном состоянии.