Автоматическая линия для обработки длинномерных изделий

Иллюстрации

Показать всеРеферат

346I53

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских.Социалистических

Республик

Зависимое от авт. свидетельства №

Заявлено ОЗХ!!!.!964 (№ 915271 25-27) с присоединением заявки ¹

Приоритет

Опубликовано 28Х!1.1972. Бюллетень № 23

Дата опубликования описания 11.Х.1972

М, Кл. В ЗОЬ 15фО

В 23q 41/00

Комитет по делам изобретений и открытий при Совете Министров

СССР

УДК 621.979.067(088.8) Автор изобретения

В. H. Андриенко

Заявитель

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ

ДЛИННОМЕРИЫХ ИЗДЕЛИЙ

Изобретение относится к области изготовления рельсов.

Известны автоматические линии, служащие для обработки длинномерных изделий, преимущественно проката, содержащие транспортирующий механизм, состоящий из послсдовательно расположенных цепного транспортера и шлеппера, с установленным мехкду ними механизмом поштучной выдачи, а также роликового механизма поперечной подачи и прессовое оборудование со штампами.

В отличие от предыдущей предлагаемая! линия позволяет осуществлять операции прошивки отверстий на обоих концах рельса в автоматическом цикле. Для этой цели механизм поштучной выдачи выполнен в виде вала с системой рычагов, поддерживающих рельсы. Вал связан тягой с приводом шлеппера, а штамп пресса снабжен подпружиненным упором, механизмом зажима рельса и механизмом снятия заусенца. Эти механизмы выполнены в виде смонтированного в подшипниках на плите штампа поворотного вала, на концах которого закреплены рычаги, причем один из них снабжен роликом, взаимодействующим с ползуном пресса, а другой связан тягой С подпружиненным штоком, несущим ролик, служащий для зажима рельса, а также с резцом. При этом роликовый механизм поперечной подачи выполнен в виде верхнего и нижнего роликов, имеющих профиль рельса, причем верхний ролик установлен на качающемся подпружиненном рычаге, который имеет гидропривод качательного

5 движения.

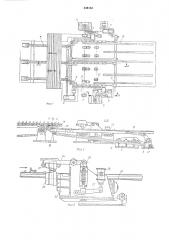

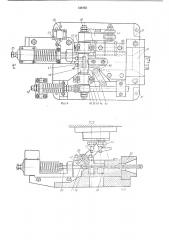

На фиг. 1 изображена автоматическая линия в плане; на фиг. 2 — транспортирующий механизм; на фиг. 3 — poJIHKOBbIA механизм поперечной подачи; на фиг. 4 — штамп в

10 плане; на фиг. 5 — штамп в продольном разрезе; на фиг. 6 — механизм зажима рельса в штампе; на фиг. 7 — штамп в поперечном разрезе.

Автоматическая линия содержит цепной

15 транспортер 1, шлеппер 2, механизм поштучной выдачи рельсов 8, роликовьш механизм поперечной подачи 4, прессы 5, привод цепного транспортера б, привод клинкен-шлеппера 7 с валом 8, приводной рольганг 9, непри20 водной рольганг 10 и упор 11. Механизм 3 содержит: стеллаж 12, вал 18, рычаги 14, рычаг 15, тягу 16.

Привод шлеппера 7 содержит установленный на валу 8 рычаг 17, связанный с тягоч

25 16 и тягой 18. Шлеппер 2 состоит из продольных реек 19 с поворотными кулачками 20 и неподвижных реек 21. Роликовый механизм поперечной подачи 4 состоит из роликов 22 и

28, качающегося рычага 24 с цапфами 2

30 пружинящей тяги 26, тяги 27, гидроцилинд346153 ра 28, электродвигателя 29, установленных в общем корпусе 80. Штамп 81 состоит из плиты 82, на которой установлены подпружиненный упор 88, с флажком 84 и регулирующим винтом 85, путевой выключатель 86, воронка 87, вал 88 в подшипниках 89 с рычагами 40 и 41, FIB конце которого закреплен ролик 42, подпружиненный шток 48, в проушине которого установлен шатун 44 с зажимным роликом 45, взаимодействующим с кулачком 46. На валу 88 закреплен посредством болтов 47 резец 48. На штампе установлена также направляющая пленка 49, матрицы 50. На ползуне пресса 5 закреплены пуансоны 51. Подпружиненный шток 48 связан тягой 52 с рычагом 40.

Рельсы укладываются на цепной транспортер 1, который подает их до упора в рычаги

14 механизма 8. Затем включается привод клинкен-шлеппера 7, вал 8 которого через рычаг 17, тягу 16 и рычаг 15 связан с валом

18 разделительного механизма. Рычаги 14 опускают один рельс на клинкен-шлеппер 2, перемещая их на шаг. Затем на клинкеншлеппер опускается следующий рельс, и они, уложенные по одному между кулачками 20, задаются в ролики 28 механизма поперечной подачи 4. Ролики 23 при помощи гидроцилиндра 28 зажимают рельс, включается электродвигатель 29 привода роликов, и рельс заталкивается в штамп 81 через воронку 87 до удара в подпружиненный регулируемый упор 88. Упор 88 под действием удара смещается, при этом флажок 84 нажимает на путевой выключатель 86, включающий пресс

5. Ползун пресса, опускаясь, нажимает на ролик 42 и поворачивает рычаг 41, а вместе с ним и вал 38. Вал 88, поворачиваясь, перемещает шток 48 с зажимным роликом 45, «оторый, взаимодействуя с кулачком 46, прижимает рельс к направляющей планке 49. Вместе с тем закрепленный на валу 88 резец 48, поворачиваясь, снимает заусенец с торца рельса. При дальнейшем ходе ползуна пресса 5 пуансоны 51 прошивают отверстия в рельсе.

В конце операции рельс при помощи роликового механизма 4 подается назад до упора

11, а затем клинкен-шлеппером 2 подается к следующему роликовому механизму поперечной подачи, который задает его в штамп пресса для прошивки отверстий на другом конце. И, наконец, по окончании операции прошивки рельс клинкен-шлеппером выдвигается на рейки 21.

1р На случай обработки рельсов малой длины предусмотрен приводной рольганг поперечной подачи 9 для подачи рельса в ролик

23, механизма 4.

Предмет изобретения

1. Автоматическая линия для обработки

2О длинномерных изделий, преимущественно рельсов, содержащая последовательно установленные цепной транспортер с механизмом поштучной выдачи рельсов, прессы со штампами, связанные между собой шлеппером, и

25 роликовый механизм поперечной подачи, отличающаяся тем, что, с целью повышения производительности, механизм поштучной выдачи выполнен в виде вала с закрепленными на нем поддерживающими рельсы рычаЗО гами, связанного тягой с приводом шлеппера, а верхний ролик механизма поперечной подачи установлен на качающемся подпружиненном рычаге, закрепленном Hà его корпусе.

2. Линия по п. 1, отличающаяся тем, 35 что каждый штамп снабжен подпружиненным упором, а также механизмом зажима рельса и снятия заусенцев с его торца, выполненным в виде смонтированного в подшипниках на плите штампа поворотного

40 вала с закрепленным в его средней части резцом и с установленными на его концах рычагами, один из которых снабжен роликом, взаимодействующим с ползуном пресса, а другой связан тягой с установленным на

45 плите подпружиненным штоком, несущим ролик, прижимающий рельс.

346!ЬЗ сонг 7

Составитель В. Сафонов

Техред Л. Богданова

Редактор В. Зивтынь

Корректор О. Тюрина

Заказ 3420/2 Изд. № 1378 Тираж 406 Подписное

ЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4,5

Типография, пр. Сапунова, 2