Способ изготовления автоэлектронного катода

Иллюстрации

Показать всеРеферат

У

ОПИСАНИЕ

ИЗОЬГЕт ЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Со@а Советских

Социалистическил

Республик

Зависимое от авт. свидетельства №вЂ”

Заявлено 08.IV.1969 (¹ 1319919/26-25) с присоединением заявки №вЂ”

Приоритет

Опубликовано 28.Ч11.1972. Бюллетень № 23

Дата опубликования описания 27.IX.1972

М. Кл. Н 01j 9/02

Н 01 igo

Комитет по делам иаобретеиий и открытий при Совете Мииистров

СССР

УД К 621.385.032.212.2 (088.8) Автор изобретен.ия

В. В. Чесноков

Заявитель

СПОСОБ ИЗГОТОВЛЕНИЯ АВТОЭЛЕКТРОННОГО КАТОДА

Изобретение относится к электронной технике.

Известен способ изготовления автоэлектронных катодов лезвийного типа путем вырубки из металлической ленты поло сок или дисков, электролитического затачивания кромок этих заготовок до малой толщины и сборки заточенных катодов в пакет. Однако при таком спосоое трудно . осуществить точный контроль за технологией и обеспечить .воспронзводимость геометрии изготавливаемых катодов.

Цель изо бретения — устранение этого недостатка, а также .повышение механической прочности катода.

Предлагаемый способ отличается от известного тем, что на плоскую подложку наносят последовательно рельефную пленку с отверстиями и пленку катодного материала значительно меньшей толщины, удаляют пленку катодного материала с верхней поверхности рельефа, а затем пленку рельефа. На пленку рельефа может наноситься несколько катодных пленок, а после удаления рельефа сничают только верхнюю часть всех слоев катодной пленки кроме одного.

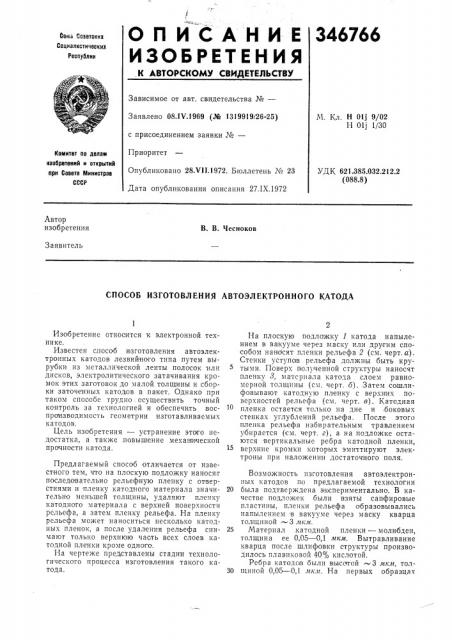

Иа чертеже представлены стадии технологического процесса изготовления такого катода.

На плоскую подложку 1 катода напылением в вакууме через маску или другим способом нанбсят пленки рельефа 2 (см. черт. а).

Стенки уступо в рельефа должны быть крутыми. Поверх полученной структуры наносят пленку 8, материала катода слоем равномерной толщины (см. черт. б). Затем сошлифовывают катодную пленку с верхнHx поверхностей рельефа (см. черт. в) . Катодная пленка остается только на дне и боковых стенках углублений рельефа. После этого пленка рельефа избирательным травлением убирается (см. черт. г), а на подложке остаются вертикальные ребра катодной,пленки, верхние кромки которых эмиттируют электроны при наложении достаточного поля.

Возможность изготовления автоэлектронных катодов по предлагаемой технологии

20 была подтверждена экспериментально. В качестве подложек были взяты сапфировые пластины, пленки рельефа образовывались напылением в вакууме через маску кварца толщиной 3 мкм.

25 Материал катодной пленки — молибден, толщина ее 0,05 — 0,1 мкм. Вытравливание кварца после шлифовки структуры производилось плавиковой 40 /О кислотой.

Ребра катодс в были высотой -3 мкм, толЗ0 щиной 0,05 — 0,1 мкм. На первых образцах

346766

Ч 5 б

Составитель Г. )Кукова

Редактор И. Караванская Техред Л. Куклина Корректор Е. Миронова

Заказ 3212/10 Изд. № 1308 Тираж 405 Подписное

Ц1-1ИИПИ Комитета по делам изобретений и открытий при Совете Мииистров СССР

Москва, Ж-35, Раушская иаб., д. 4/5

Типография, пр. Сапунова, 2 катодов при вытя гивающем напряжении

200 в получен ток эмиссии до 200 л1ка.

Описанный способ позволяет получать структуры с ребрами 0,05 — 0,1 мкм толщиной.

Дальнейшее снижение рабочего напряжения автоэлсктронных катодов возможно при уменьшении этой толщины, т. к. при этом уменьшает|ся радиус, закругления кромки ребра и увеличивается степень концентрации вы1тягивающего поля. Но у.меньшение толщины ребра уменьшает механическую прочность структуры.

Выходом из положения может явиться следующее видоизменение способа, показанное на чертеже (д, е). Здесь 4 — подложка, 5 и 6 — слои катодной пленки. Катодную пленку наносят,в несколько слоев (см. черт. д) и после окончания вытравливания пленки рельефа производят неболышое подтравливание катодной пленки избирательным травлением так, что1бы в области кромки ребер удалялись все слои, кроме одного, толщиной 0,01 — 0,02 мкм (см. черт. е). Почти по всей высоте ребра его толщина будет порядка 0,1 — 0,2 як,и, это обеспечит катоду механи!ческую прочность, кромка будет иметь толщину в 5 — 10 раз меньшую, что обеспечит низкое вытягивание напряжения.

Предмет изобретения

1, Способ изготовления автоэлектронного катода лез вийного типа для элеитронных ламп, отличающийся тем, что, с целью повышения воспроизводимости геометрии катодов, на плоскую подложку наносят последовательно рельефную пленку, имеющую отверстия с отвесными стенками, и пленку материала катода, толщина которой много меньше толщины пленки рельефа, удаляют пленку ка1тодного материала с верхней поверхности рельефа, а затем — пленку рельефа, 2. Способ по,п. 1, отличающийся тем, что, с целью повышения механической прочности катода, на плоскую подложку с пленочным рельефом наносят несколько слоев различных катодных материалов, а после удаления пленки рельефа снимают верхнюю часть всех слоев катодной пленки кроме одного.